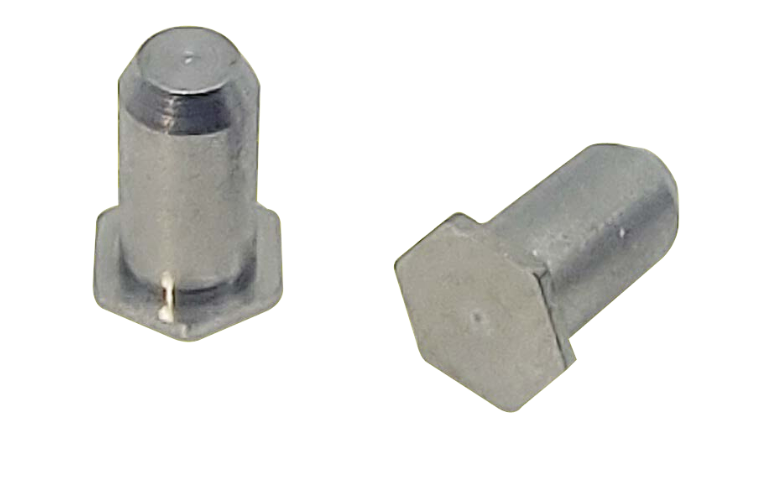

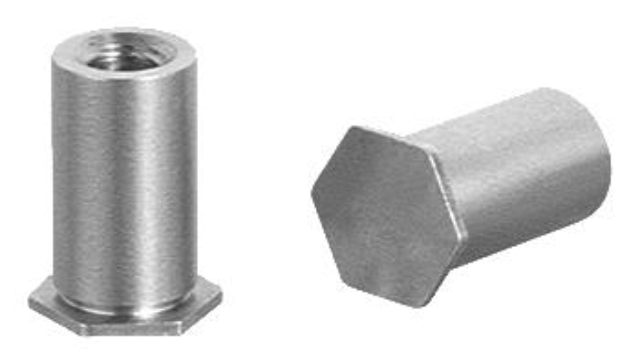

金華六角薄頭通孔壓鉚螺柱生產(chǎn)商

薄板壓鉚工藝的優(yōu)化需從材料、設(shè)備、模具與參數(shù)控制等多維度入手。材料方面,開發(fā)新型合金或復合材料可提升壓鉚性能;設(shè)備方面,提升壓力機的精度與自動化程度可提高生產(chǎn)效率與質(zhì)量穩(wěn)定性;模具方面,采用先進制造技術(shù)如3D打印可縮短模具開發(fā)周期并實現(xiàn)復雜結(jié)構(gòu)設(shè)計;參數(shù)控制方面,引入人工智能算法可實現(xiàn)壓鉚過程的自適應(yīng)調(diào)整,進一步優(yōu)化形變效果。此外,工藝優(yōu)化還需考慮成本與效率的平衡——過度追求性能提升可能導致成本激增,而忽視質(zhì)量則可能引發(fā)售后問題。因此,工藝優(yōu)化需以實際需求為導向,通過持續(xù)改進實現(xiàn)質(zhì)量與效益的雙贏。薄板壓鉚可以與其他連接技術(shù)結(jié)合使用。金華六角薄頭通孔壓鉚螺柱生產(chǎn)商

薄板壓鉚過程中可能出現(xiàn)多種缺陷,其中較常見的是裂紋與連接點松散。裂紋通常由材料延展性不足或壓力過大引發(fā),解決措施包括選用延展性更好的材料、降低壓力或優(yōu)化模具錐角。連接點松散則多因壓力不足或模具間隙過大導致,需通過增大壓力或調(diào)整模具參數(shù)改善。此外,表面劃傷也是常見問題,源于模具表面粗糙或壓力機剛性不足,可通過拋光模具或升級壓力機解決。另一種缺陷是連接點厚度不均,表現(xiàn)為局部過薄或過厚——過薄會降低承載能力,過厚則可能影響裝配。這一缺陷通常由模具設(shè)計不合理或壓力分布不均導致,需通過CAE模擬優(yōu)化模具形狀或調(diào)整壓力施加方式。之后,連接點氧化也是潛在風險,尤其在高溫環(huán)境下,需通過控制壓鉚速度或增加惰性氣體保護減少氧化。宿遷六角薄頭通孔壓鉚螺柱廠商薄板壓鉚件有助于提升產(chǎn)品的外觀要求。

壓鉚連接部位的應(yīng)力演化貫穿整個工藝過程。初始階段,壓力導致材料彈性變形,應(yīng)力均勻分布;隨著塑性變形開始,應(yīng)力集中于沖頭邊緣,形成局部高應(yīng)力區(qū);之后階段,材料填充模具型腔后,應(yīng)力重新分布,連接部位形成殘余壓應(yīng)力,而非連接區(qū)域則可能存在殘余拉應(yīng)力。殘余壓應(yīng)力可提升連接部位的抗疲勞性能,而拉應(yīng)力則可能成為裂紋萌生的起點。通過有限元分析(FEA)可模擬壓鉚過程中的應(yīng)力演化,幫助工藝人員優(yōu)化模具設(shè)計或調(diào)整工藝參數(shù),例如在連接部位設(shè)置圓角過渡可減少應(yīng)力集中,提升連接可靠性。

模具是薄板壓鉚的“心臟”,其設(shè)計直接決定連接點的形態(tài)與性能。凸模的形狀需與凹模孔精確匹配,通常采用圓形、橢圓形或多邊形截面,以適應(yīng)不同連接需求。凸模的錐角大小影響材料流動方向:小錐角可減少材料側(cè)向流動,適合連接強度高的薄板;大錐角則促進材料向四周擴散,增強連接點的抗剪能力。凹模孔的直徑與深度需根據(jù)薄板厚度調(diào)整,孔徑過小會導致材料流動受阻,產(chǎn)生裂紋;孔徑過大則可能使連接點松散,降低密封性。此外,模具的表面硬度與粗糙度也至關(guān)重要——高硬度可延長模具壽命,低粗糙度能減少材料與模具間的摩擦,避免劃傷薄板表面。現(xiàn)代模具設(shè)計常采用計算機輔助工程(CAE)模擬材料流動過程,優(yōu)化模具參數(shù),以實現(xiàn)壓鉚質(zhì)量的準確控制。壓鉚機的能效和環(huán)保性能正逐漸成為選擇標準。

實現(xiàn)高質(zhì)量壓鉚依賴設(shè)備各系統(tǒng)的精密協(xié)同。壓力機需提供穩(wěn)定、可控的壓下力,其液壓或伺服系統(tǒng)需具備高響應(yīng)速度,以適應(yīng)不同材料的壓鉚需求;模具系統(tǒng)則需根據(jù)產(chǎn)品形狀定制,上模的沖頭形狀決定連接部位的形變模式,下模的凹槽則控制材料流動方向。此外,設(shè)備的定位系統(tǒng)需確保上下模精確對齊,避免壓鉚偏移導致連接失效。現(xiàn)代壓鉚設(shè)備還集成傳感器與控制系統(tǒng),可實時監(jiān)測壓力、位移等參數(shù),并通過反饋機制自動調(diào)整工藝參數(shù),實現(xiàn)壓鉚過程的智能化控制,明顯提升生產(chǎn)一致性與效率。薄板壓鉚件適用于所有類型的金屬材料。杭州六角壓鉚銷釘廠商

薄板壓鉚件對于節(jié)約能源也有積極作用。金華六角薄頭通孔壓鉚螺柱生產(chǎn)商

薄板壓鉚是一種通過機械壓力實現(xiàn)金屬薄板連接的技術(shù),其關(guān)鍵在于利用模具對材料施加局部塑性變形,使兩層或多層薄板在接觸面形成互鎖結(jié)構(gòu)。與焊接、鉚接等傳統(tǒng)連接方式相比,壓鉚無需額外填充材料或高溫加熱,只通過壓力改變材料形態(tài)即可完成連接。這一過程依賴于模具的精確設(shè)計,包括凸模、凹模的幾何形狀及配合間隙,它們共同決定了連接部位的強度與密封性。壓鉚時,薄板在壓力作用下產(chǎn)生流動,材料從凸模邊緣向凹模孔內(nèi)擠壓,形成“冷鍛”效應(yīng),使連接點處的金屬晶粒細化,硬度提升,同時避免熱影響區(qū)導致的材料性能劣化。這種工藝的本質(zhì)是利用金屬的塑性變形能力,通過機械力實現(xiàn)分子間的結(jié)合,而非依賴化學鍵或熔融凝固,因此對材料的選擇需兼顧延展性與強度平衡。金華六角薄頭通孔壓鉚螺柱生產(chǎn)商

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術(shù)服務(wù) 2025-12-18

- 常州螺母壓鉚方案技術(shù)對接 2025-12-18

- 湖州薄板壓鉚方案制定排行榜 2025-12-18

- 寧波鈑金壓鉚方案技術(shù)對接 2025-12-18

- 廣東鉚釘壓鉚方案設(shè)計 2025-12-18

- 金華花齒類壓鉚方案操作規(guī)程 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設(shè)計 2025-12-17

- 鄂州橡套軟電纜哪家好 2025-12-18

- 廣東購買齒輪批發(fā)價 2025-12-18

- 天河區(qū)耐用銅編織帶費用 2025-12-18

- 密封圈生產(chǎn)廠家 2025-12-18

- 湖南黃銅噴嘴批發(fā) 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 廣東比較好的焊錫絲 2025-12-18

- 青島鎖具零部件量大從優(yōu) 2025-12-18