廣東薄板壓鉚五金件廠家電話

潤滑是薄板壓鉚工藝中不可或缺的環節,其作用在于減少模具與薄板之間的摩擦力,降低能量消耗,同時防止薄板表面劃傷。潤滑劑的選擇需綜合考慮工藝條件與材料特性。例如,在高溫壓鉚過程中,需選用耐高溫的潤滑劑,如石墨或二硫化鉬;在高速壓鉚中,則需選用粘度較低的潤滑劑,以確保其能迅速填充接觸面。此外,潤滑劑的施加方式也影響潤滑效果。常見的施加方式包括噴涂、浸涂以及滾涂。噴涂適用于大面積薄板的潤滑,但易造成潤滑劑浪費;浸涂則適用于小批量生產,但需控制潤滑劑濃度;滾涂則結合了前兩者的優點,適用于連續化生產。無論采用何種方式,均需確保潤滑劑均勻覆蓋薄板表面,避免局部潤滑不足。使用正確的壓力是成功鉚接的關鍵。廣東薄板壓鉚五金件廠家電話

建立質量追溯體系是壓鉚生產的重要環節。通過為每批產品分配標識,可記錄其生產日期、工藝參數、操作人員與檢測結果等信息;在產品使用過程中,若發現質量問題,可通過追溯體系快速定位問題環節,采取糾正措施。質量追溯體系不只有助于提升產品質量,還能增強客戶信任——客戶可通過追溯信息了解產品生產過程,驗證其質量可靠性。此外,追溯數據還可用于工藝改進,通過分析歷史數據找出質量波動規律,優化工藝參數或設備維護計劃,從而持續提升壓鉚質量。薄板壓鉚五金件廠家供應鉚釘的材質選擇對連接的長期穩定性至關重要。

一個設計合理的模具應該能夠準確地將薄板定位在所需的位置,并在壓鉚過程中使薄板均勻受力,避免出現局部應力集中導致薄板變形或損壞的情況。模具的材質也需要具備較高的強度和耐磨性,以保證在長期使用過程中不變形、不磨損,從而保證壓鉚質量的穩定性。此外,模具的制造工藝也會影響其質量,精密的制造工藝能夠提高模具的精度和表面質量,進一步提高壓鉚產品的質量。薄板壓鉚過程中的應力分布是一個復雜的問題。在壓鉚過程中,薄板會受到壓力的作用而產生應力。應力的分布情況會影響薄板的變形和連接質量。

噪聲與振動是薄板壓鉚工藝中常見的環境問題,其不只影響操作人員的身心健康,還可能對設備精度產生負面影響。噪聲的主要來源包括壓力機的機械運動、模具與薄板的碰撞以及潤滑系統的泵送噪聲。振動的來源則包括壓力機的不平衡力、模具的沖擊以及薄板的變形反力。為控制噪聲與振動,需從設備設計、工藝優化以及隔振降噪三方面入手。在設備設計方面,選用低噪聲、低振動的壓力機,優化模具結構以減少沖擊;在工藝優化方面,通過調整壓鉚速度與保壓時間,降低沖擊能量;在隔振降噪方面,采用隔振基礎、消聲器以及吸聲材料,減少噪聲與振動的傳播。薄板壓鉚件可以用于制造耐用的消費電子產品。

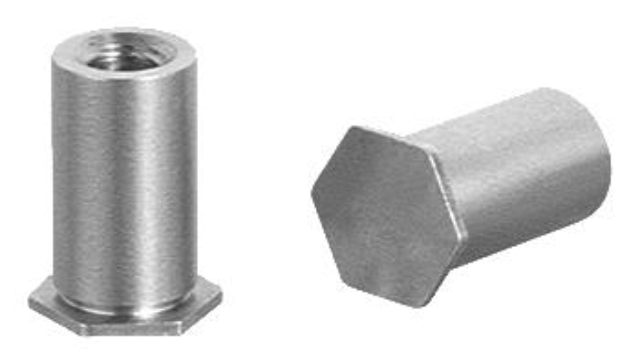

薄板壓鉚前對材料表面的處理會明顯影響壓鉚效果。表面油污、氧化層或銹蝕會增加摩擦力,導致形變不均勻,甚至引發材料撕裂。因此,壓鉚前通常需對材料表面進行清潔處理,如噴砂、酸洗或溶劑擦拭。此外,表面粗糙度也會影響壓鉚質量——過粗的表面可能因局部應力集中導致裂紋,而過滑的表面則可能因摩擦力不足導致形變不充分。對于需要防腐或裝飾的產品,壓鉚后還需進行表面涂層處理,但需注意涂層可能掩蓋壓鉚缺陷,因此需在壓鉚后進行全方面檢測,確保連接質量符合要求。薄板壓鉚件適用于所有類型的金屬材料。鎮江六角薄頭通孔壓鉚螺柱批發

鉚釘在壓鉚過程中板材塑性變形與鉚釘牢固結合。廣東薄板壓鉚五金件廠家電話

規范的操作是確保薄板壓鉚質量的基礎。操作人員需接受專業培訓,熟悉設備操作流程與安全規范;生產前需檢查設備狀態,確保壓力系統、模具與傳感器正常工作;生產中需嚴格按工藝參數執行,避免隨意調整壓力或位移;生產后需及時清理模具與工作臺,防止殘留材料影響下次壓鉚。此外,操作人員還需具備基本的缺陷識別能力,能夠及時發現并上報壓鉚過程中的異常情況。通過標準化操作流程與定期考核,可有效減少人為因素導致的壓鉚不良,提升整體生產質量。廣東薄板壓鉚五金件廠家電話

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設計 2025-12-17

- 池州薄板鈑金壓鉚方案怎么選 2025-12-17

- 淮安薄板鈑金壓鉚方案技術要求 2025-12-17

- 蚌埠薄板鈑金壓鉚方案技術服務 2025-12-17

- 金華螺母壓鉚方案操作規程 2025-12-17

- 銅陵螺釘壓鉚方案技術要求 2025-12-17

- 北京拉線冷藏車離合器廠家 2025-12-18

- HYDRA智能同步PLC液壓千斤頂同步頂升系統供應商 2025-12-18

- 重慶便宜的合金刀具廠家批發價 2025-12-18

- 深圳工業限位開關 2025-12-18

- 廣州廣告門工廠直銷 2025-12-18

- 上海國產智能烹飪設備多少錢 2025-12-18

- 甘肅雕塑聯系方式 2025-12-18

- 重慶靠譜的齒輪價格咨詢 2025-12-18

- 西藏別墅金屬工程定制 2025-12-18

- 崇明區鋼鐵加工牌子 2025-12-18