成都壓鉚螺母標件技術支持

壓鉚件的設計需要充分考慮機械系統的整體需求。設計師要根據機械的功能、運行環境、受力情況等因素,合理確定壓鉚件的形狀、尺寸和材質。例如,在一些需要承受較大沖擊力的機械中,壓鉚件需要具有更高的強度和韌性,以避免在沖擊作用下發生斷裂。而在一些對重量有嚴格要求的機械中,則需要選擇輕質強度高的的材料來制造壓鉚件,以減輕機械的整體重量。此外,壓鉚件的設計還要考慮與其他部件的兼容性和互換性,方便機械的維修和更換。壓鉚件的性能檢測是保證其質量的重要環節。壓鉚件適用于運動器材框架的輕量化連接。成都壓鉚螺母標件技術支持

不同材料的壓鉚特性差異明顯,需針對性調整工藝參數。鋁合金因塑性變形能力強、回彈小,成為壓鉚件的常用材料,但其較低的硬度要求模具具備更高耐磨性;不銹鋼硬度高、延展性差,需通過預熱或提高壓力降低壓鉚難度,同時需防范加工硬化導致的裂紋風險。對于異種材料壓鉚(如鋁-鋼復合),需兼顧兩種材料的力學性能——鋁的軟質特性要求模具對鋼側施加更大壓力,而鋼的強度高的則可能引發鋁側過度形變。材料表面狀態同樣關鍵,油污或氧化層會增加摩擦力,導致形變不均,因此壓鉚前需進行清潔處理,必要時還需通過表面涂層改善材料流動性。南寧壓鉚五金件解決方案壓鉚件適用于工業機器人關節外殼連接。

壓鉚件的密封性能在某些應用場景中起著關鍵作用。在一些需要防止液體或氣體泄漏的機械系統中,壓鉚件要起到良好的密封作用。為了實現密封,可以在壓鉚件與被連接部件之間添加密封墊片或密封膠。密封墊片的材料選擇要根據密封介質的性質和使用環境來確定,如橡膠墊片適用于一般的液體和氣體密封,而金屬墊片則適用于高溫、高壓的密封場合。密封膠的使用要注意均勻涂抹,確保密封面完全覆蓋,避免出現漏涂或涂抹不均勻的情況。同時,壓鉚件本身的制造精度也會影響密封性能,表面粗糙度過大或尺寸偏差過大都會導致密封不嚴。

壓鉚件的耐磨性對于一些需要頻繁摩擦的機械部位至關重要。例如,在一些傳動裝置中,壓鉚件可能會與其他部件發生相對滑動摩擦。如果耐磨性不足,壓鉚件表面會逐漸磨損,導致尺寸變化,影響與其他部件的配合精度,進而影響機械的傳動效率和穩定性。為了提高壓鉚件的耐磨性,可以采用表面硬化處理技術,如滲碳、滲氮等。這些處理技術可以在壓鉚件表面形成一層硬度較高的硬化層,提高其耐磨性能。此外,還可以在材料中添加耐磨元素,如碳化鎢等,增強材料的整體耐磨性。壓鉚件適用于儲能設備外殼的強度高的連接。

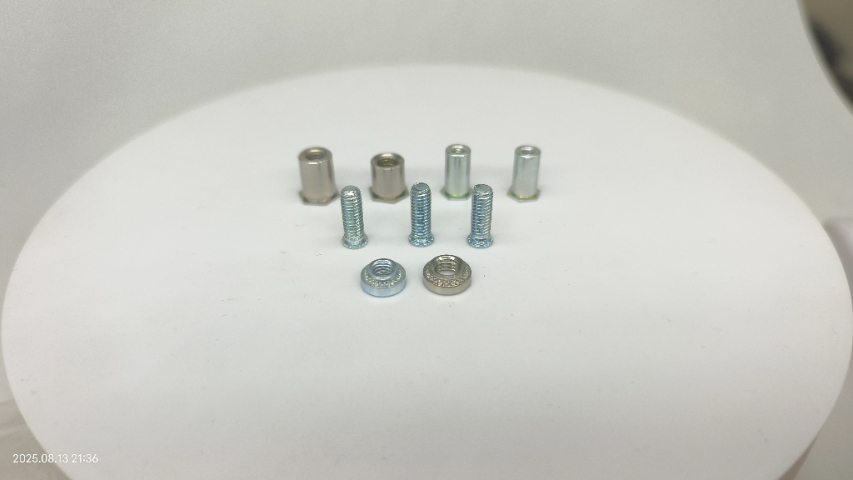

壓鉚件的材料選擇是其性能優劣的基礎。常見的壓鉚件材料包括碳鋼、不銹鋼、鋁合金及銅合金等,每種材料都有其獨特的物理和化學性質。碳鋼壓鉚件以其強度高的和良好的加工性被普遍應用,但易腐蝕,需通過表面處理提升耐候性。不銹鋼壓鉚件則以其優異的抗腐蝕性能著稱,適用于潮濕或腐蝕性環境。鋁合金壓鉚件輕質加強,是航空、汽車等領域的主選,但其成本相對較高。銅合金壓鉚件則因其良好的導電性和導熱性,在電子電器行業中占據一席之地。材料的選擇需綜合考慮使用環境、負載要求、成本預算等多方面因素,以確保壓鉚件能在特定條件下發揮較佳性能。壓鉚件適用于機器人外殼的強度高的裝配需求。安徽壓鉚緊固件技術支持

壓鉚件適用于自動化倉儲系統結構件連接。成都壓鉚螺母標件技術支持

隨著制造業向集成化、智能化方向發展,壓鉚件的工藝集成趨勢日益明顯。一方面,壓鉚工藝與其他連接技術(如焊接、膠接)的復合應用,可實現更復雜的結構連接;另一方面,壓鉚設備與自動化生產線的集成,可提升生產效率與質量一致性。例如,在汽車車身制造中,壓鉚機可與機器人協同工作,完成多部位同時壓鉚;在電子設備組裝中,壓鉚工藝可與貼片技術結合,實現小型化元件的可靠連接。工藝集成不只要求壓鉚件本身具備更高的精度與性能,還需跨領域的技術協同,推動制造業向更高水平邁進。成都壓鉚螺母標件技術支持

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術服務 2025-12-18

- 蚌埠壓鉚方案技術服務 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 淮南螺釘壓鉚方案技術要求 2025-12-18

- 湖州薄板壓鉚方案制定排行榜 2025-12-18

- 寧波鈑金壓鉚方案技術對接 2025-12-18

- 安徽螺釘壓鉚方案設計 2025-12-18

- 廣東鉚釘壓鉚方案設計 2025-12-18

- 金華花齒類壓鉚方案操作規程 2025-12-18

- 廣東創新智能烹飪設備服務熱線 2025-12-19

- 淄博品質沖壓件加盟連鎖店 2025-12-19

- 杭州2A+C排插充電電源插座如何用 2025-12-19

- 湖南定制分切機刀片實時價格 2025-12-19

- 青島新款沖壓件批量定制 2025-12-19

- 衢州除塵噴嘴 2025-12-19

- 浙江鉆頭CBN砂輪制造商 2025-12-19

- 宜興定制環保設備怎么樣 2025-12-19

- 鎮江彩鋅內六角螺絲供應商 2025-12-19

- 山東滑軌工業限位件 2025-12-19