江蘇壓鉚螺母制造商

壓鉚件不只是工業產品,更是工藝文化的載體。它融合了材料科學、力學設計與精密制造,展現了人類對材料性能的深刻理解與利用能力。從手工壓鉚到自動化生產,從簡單連接結構到復雜復合部件,壓鉚件的演變見證了工業技術的進步。其“隱形但不可或缺”的特性,使其成為現代制造業的基礎元件之一。在追求高效與準確的現在,壓鉚件依然以其獨特的連接方式與可靠的性能,在航空、汽車、電子等領域占據重要地位,承載著工程師對技術極點的追求。壓鉚件適用于工業控制柜內部元件的固定。江蘇壓鉚螺母制造商

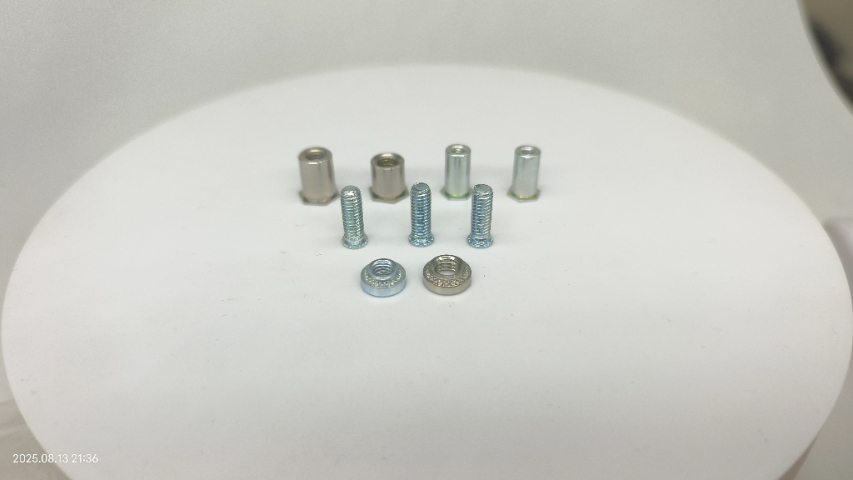

在壓鉚件的成型加工中,沖壓工藝是常用的一種方法。沖壓是利用沖模在壓力機上對材料施加壓力,使其產生分離或變形,從而獲得所需形狀和尺寸的零件。在沖壓過程中,沖模的設計和制造至關重要。沖模的精度直接決定了壓鉚件的精度,因此需要采用高精度的加工設備和工藝來制造沖模。同時,沖壓過程中的壓力、速度等參數也需要精確控制,以確保材料能夠均勻變形,避免出現裂紋、起皺等缺陷。鍛造工藝也是成型加工中的重要方法,它通過施加外力使金屬材料產生塑性變形,提高材料的密度和力學性能。鍛造可以分為自由鍛和模鍛兩種方式,自由鍛適用于形狀簡單的壓鉚件,而模鍛則能夠制造出形狀復雜、精度較高的壓鉚件。滄州壓鉚螺柱定制壓鉚件適用于智能家電控制板的固定。

表面處理是提升壓鉚件性能的重要延伸手段。通過電鍍、噴涂或化學轉化等工藝,可在壓鉚件表面形成保護層,提升其耐腐蝕性、耐磨性或導電性。例如,鍍鋅可防止鋼鐵壓鉚件在潮濕環境中生銹;噴砂處理可增加表面粗糙度,提升后續涂層的附著力;陽極氧化則可為鋁合金壓鉚件提供裝飾性外觀與額外防護。表面處理的選擇需根據產品使用環境與性能要求綜合確定——戶外產品可能需采用更耐腐蝕的涂層,而精密電子元件則可能需兼顧導電性與耐磨損性。此外,表面處理工藝的均勻性與附著力也需嚴格檢測,以確保其長期有效性。

壓鉚件與模具的表面交互是決定成型質量的關鍵因素。表面粗糙度過大可能導致局部摩擦力增加,引發材料流動不均,形成裂紋或褶皺;表面粗糙度過小則可能因潤滑不足導致形變不充分。因此,壓鉚前需對基材表面進行預處理,如噴砂增加粗糙度以提升摩擦力,或拋光降低粗糙度以減少磨損。模具表面同樣需精心處理——鍍硬鉻或氮化可提升耐磨性,減少壓鉚過程中的磨損;表面紋理設計則可引導材料流動方向,優化形變模式。此外,表面污染(如油污、氧化層)會明顯增加摩擦阻力,導致形變異常,因此清潔處理是壓鉚前的必要步驟。壓鉚件常用于薄板連接,無需螺母即可實現牢固裝配。

壓鉚件的標準化生產是提高產品質量和生產效率的重要途徑。通過制定統一的標準規范,對壓鉚件的尺寸、形狀、性能等方面進行明確規定,能夠確保不同廠家生產的壓鉚件具有互換性和通用性。這不只方便了用戶的使用和維修,也有利于促進壓鉚件行業的健康發展。在標準化生產過程中,企業需要嚴格按照標準要求組織生產,加強對原材料、生產工藝、質量檢測等環節的管理,確保產品質量符合標準。同時,標準化生產還能夠推動壓鉚件制造技術的不斷創新和進步,提高整個行業的技術水平。壓鉚件推動了產品輕量化、模塊化與自動化生產發展。滄州壓鉚螺柱定制

壓鉚件普遍應用于電子機箱、通信設備、汽車制造等領域。江蘇壓鉚螺母制造商

壓鉚件在機械制造中的應用范圍普遍,涵蓋了各種類型的機械設備。無論是大型的重型機械,還是小型的精密儀器,都離不開壓鉚件的連接作用。在重型機械中,壓鉚件能夠承受巨大的載荷和沖擊力,確保機械設備的穩定運行。在精密儀器中,壓鉚件的小尺寸和高精度能夠滿足儀器對連接精度的嚴格要求,保證儀器的正常運行和測量精度。此外,壓鉚件還可以與其他連接方式相結合,形成復合連接結構,進一步提高連接的可靠性和穩定性,滿足不同機械設備的特殊需求。江蘇壓鉚螺母制造商

- 湖北花齒類壓鉚方案制定排行榜 2025-12-20

- 上海螺柱壓鉚方案怎么選 2025-12-20

- 寧波鉚釘壓鉚方案制定哪家好 2025-12-20

- 淮北薄板鈑金壓鉚方案怎么選 2025-12-20

- 上海鉚釘壓鉚方案制定哪家好 2025-12-20

- 山東薄板壓鉚方案介紹 2025-12-19

- 淮安薄板壓鉚方案介紹 2025-12-19

- 連云港鈑金壓鉚方案 2025-12-19

- 揚州壓鉚方案技術服務 2025-12-19

- 鈑金壓鉚螺柱方案技術服務 2025-12-19

- 江蘇ANSIB18.3美制內六角螺釘定制非標件 2025-12-20

- 浙江3-1/2寸彎頭廠家推薦 2025-12-20

- 舟山硬質合金絲錐銷售 2025-12-20

- 江蘇陶瓷電鍍服務 2025-12-20

- 成都砂輪片 2025-12-20

- 貴州環形互感器鐵芯電話 2025-12-20

- 武漢手機配件壓鑄件 2025-12-20

- 吉林T型螺母報價 2025-12-20

- 江蘇比較好的齒輪批發價 2025-12-20

- 貴州不銹鋼網籃廠家推薦 2025-12-20