鹽城薄板壓鉚五金件研發設計

薄板壓鉚的關鍵在于通過機械壓力實現金屬薄板的長久性連接,其工藝內核是對材料形變行為的準確控制。與焊接需熔化材料、螺栓連接需額外緊固件不同,壓鉚依賴薄板自身的塑性變形形成“機械互鎖”結構。這一過程需精確計算壓力大小、作用時間及作用點位置——壓力過小會導致連接不牢,過大則可能引發材料撕裂或模具損壞。壓鉚時,上模下壓使薄板產生局部凹陷,下模的支撐結構則引導材料向特定方向流動,之后在連接部位形成穩定的“鉚接點”。這種連接方式既保留了材料的整體性,又避免了焊接熱影響區可能導致的性能下降,成為輕量化結構設計的理想選擇。薄板壓鉚件可以用于制造精度高的的連接。鹽城薄板壓鉚五金件研發設計

模具是薄板壓鉚工藝的關鍵工具,其設計需直接針對薄板特性進行優化。凸模形狀需與鉚釘頭部輪廓匹配,例如半球形凸模可減少應力集中,避免薄板表面壓痕;凹模錐角需根據薄板厚度調整,過小會導致材料流動受阻,過大則可能引發孔壁撕裂。模具間隙(凸模與凹模直徑差)需精確控制,通常為薄板厚度的10%-15%,以平衡鉚釘填充量與薄板變形量。此外,模具材料需具備高硬度與耐磨性,例如選用粉末冶金高速鋼,并通過表面鍍層處理(如TiN)降低摩擦系數,延長使用壽命。模具制造精度直接影響壓鉚質量,例如凸模與凹模同軸度需≤0.01mm,表面粗糙度需≤Ra0.4μm,以減少材料粘附與磨損。鹽城薄板壓鉚五金件研發設計薄板壓鉚件對于提升結構的輕便化有益。

薄板壓鉚工藝的操作環境也有一定的要求。一個干凈、整潔、溫度和濕度適宜的操作環境能夠保證壓鉚過程的質量穩定。如果操作環境中存在大量的灰塵和雜質,這些灰塵和雜質可能會附著在薄板表面,在壓鉚時進入連接部位,影響連接質量。因此,操作車間通常需要配備空氣凈化設備,保持空氣的清潔度。溫度和濕度對薄板材料和壓鉚設備也有影響。例如,在低溫環境下,金屬薄板可能會變得脆硬,增加壓鉚過程中破裂的風險;而在高溫高濕環境下,一些非金屬薄板可能會吸收水分而發生變形,影響壓鉚精度。因此,需要根據不同的薄板材質和壓鉚工藝要求,合理控制操作環境的溫度和濕度。

薄板壓鉚工藝往往需要與其他工序協同完成,以實現復雜結構的成形。例如,在制造汽車車身覆蓋件時,需先通過沖壓工藝將薄板預成形為大致形狀,再通過壓鉚工藝實現局部連接或精細成形。多工序協同的關鍵在于工序間的銜接與參數匹配。若前一工序的變形量過大,可能導致薄板在后續壓鉚中發生破裂;若前一工序的變形量不足,則可能增加后續壓鉚的難度。因此,需通過模擬分析或試驗驗證,確定各工序的較佳參數范圍,確保工序間的平滑過渡。此外,多工序協同還需考慮設備的兼容性與生產節拍的匹配,避免因設備故障或生產節奏不一致導致生產中斷。薄板壓鉚方法能夠提高組件的結構強度。

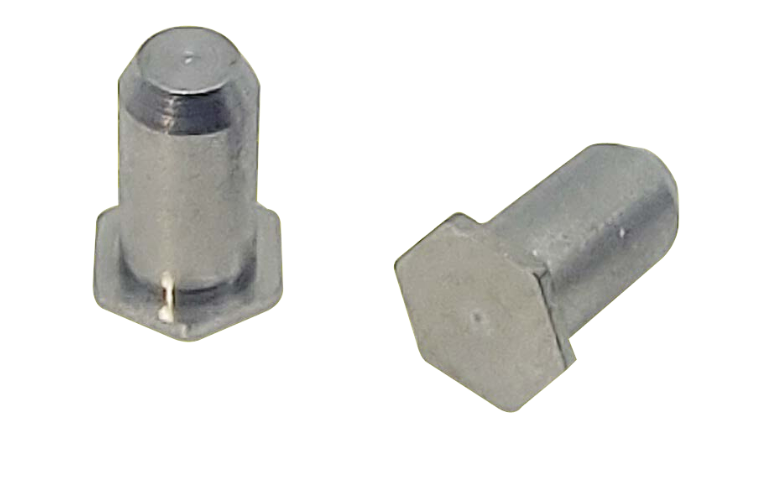

在壓鉚過程中,薄板表面與模具表面相互接觸,摩擦力成為影響變形均勻性的關鍵因素。若摩擦力分布不均,會導致薄板局部變形過大或過小,進而影響連接強度或成形精度。此外,壓鉚工藝對薄板的初始狀態極為敏感,材料的厚度公差、表面粗糙度以及硬度差異,都會在壓力作用下被放大,之后體現在成品的質量上。因此,工藝實施前需對薄板進行嚴格篩選與預處理,確保其各項性能指標符合要求。壓力是薄板壓鉚工藝的驅動力,其傳遞過程決定了薄板的變形模式。鉚釘的大小和形狀需與壓鉚機相匹配。鹽城薄板壓鉚工藝

鉚釘的涂層可以提供額外的防腐蝕保護。鹽城薄板壓鉚五金件研發設計

薄板壓鉚工藝的優化需從材料、設備、模具與參數控制等多維度入手。材料方面,開發新型合金或復合材料可提升壓鉚性能;設備方面,提升壓力機的精度與自動化程度可提高生產效率與質量穩定性;模具方面,采用先進制造技術如3D打印可縮短模具開發周期并實現復雜結構設計;參數控制方面,引入人工智能算法可實現壓鉚過程的自適應調整,進一步優化形變效果。此外,工藝優化還需考慮成本與效率的平衡——過度追求性能提升可能導致成本激增,而忽視質量則可能引發售后問題。因此,工藝優化需以實際需求為導向,通過持續改進實現質量與效益的雙贏。鹽城薄板壓鉚五金件研發設計

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設計 2025-12-17

- 池州薄板鈑金壓鉚方案怎么選 2025-12-17

- 淮安薄板鈑金壓鉚方案技術要求 2025-12-17

- 蚌埠薄板鈑金壓鉚方案技術服務 2025-12-17

- 金華螺母壓鉚方案操作規程 2025-12-17

- 銅陵螺釘壓鉚方案技術要求 2025-12-17

- 北京拉線冷藏車離合器廠家 2025-12-18

- HYDRA智能同步PLC液壓千斤頂同步頂升系統供應商 2025-12-18

- 重慶便宜的合金刀具廠家批發價 2025-12-18

- 深圳工業限位開關 2025-12-18

- 廣州廣告門工廠直銷 2025-12-18

- 上海國產智能烹飪設備多少錢 2025-12-18

- 甘肅雕塑聯系方式 2025-12-18

- 重慶靠譜的齒輪價格咨詢 2025-12-18

- 西藏別墅金屬工程定制 2025-12-18

- 崇明區鋼鐵加工牌子 2025-12-18