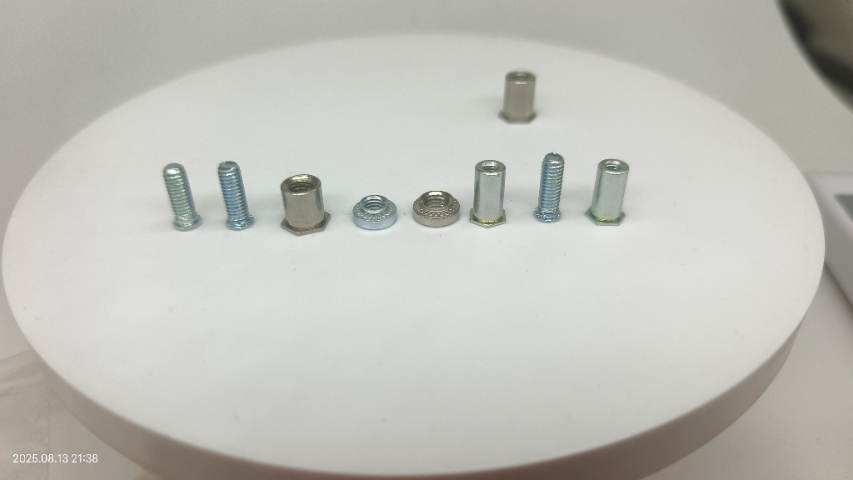

武漢螺母壓鉚件解決方案

力學性能檢測通過拉伸試驗、硬度試驗等方法,檢測壓鉚件的強度、韌性、硬度等力學性能指標。表面質量檢測則主要查看壓鉚件表面是否存在裂紋、壓痕、表處不良等缺陷。只有通過嚴格檢測的壓鉚件才能進入市場,確保用戶使用到質量可靠的產品。壓鉚件,作為機械世界中的“無名英雄”,默默地堅守在自己的崗位上,為機械的正常運轉和穩定性能貢獻著自己的力量。它雖然渺小,卻不可或缺;雖然平凡,卻承載著重大的責任。從制造到使用,每一個環節都凝聚著無數人的智慧和心血。在未來的機械發展中,壓鉚件將繼續不斷改進和完善,適應更高要求的機械系統,以其堅韌不拔的品質和穩定可靠的性能,續寫屬于自己的輝煌篇章,成為機械領域中永恒的經典元素。壓鉚件具備良好的耐腐蝕性能,適應惡劣環境。武漢螺母壓鉚件解決方案

壓鉚件作為機械連接領域的重要組成部分,其發展歷程見證了機械制造技術的不斷進步。從較初的簡單金屬構件到如今的高性能、高精度連接件,壓鉚件在材料、工藝、設計等方面都取得了巨大的發展。在未來,隨著各行業對連接件性能要求的不斷提高和科技的不斷創新,壓鉚件將繼續朝著強度高的、輕量化、智能化等方向發展。同時,壓鉚件制造商也將不斷加強質量管理、研發創新和市場拓展,為各行業提供更加優良、可靠的壓鉚件產品,推動機械制造行業的持續發展。江蘇壓鉚緊固件廠家壓鉚件可實現盲側固定,節省安裝空間。

建立質量追溯體系是壓鉚件生產的重要環節。通過為每批產品分配標識,可記錄其生產日期、工藝參數、操作人員與檢測結果等信息;在產品使用過程中,若發現質量問題,可通過追溯體系快速定位問題環節,采取糾正措施。質量追溯體系不只有助于提升產品質量,還能增強客戶信任——客戶可通過追溯信息了解產品生產過程,驗證其質量可靠性。此外,追溯數據還可用于工藝改進,通過分析歷史數據找出質量波動規律,優化工藝參數或設備維護計劃,從而持續提升壓鉚件質量。

壓鉚件與模具的表面交互是決定成型質量的關鍵因素。表面粗糙度過大可能導致局部摩擦力增加,引發材料流動不均,形成裂紋或褶皺;表面粗糙度過小則可能因潤滑不足導致形變不充分。因此,壓鉚前需對基材表面進行預處理,如噴砂增加粗糙度以提升摩擦力,或拋光降低粗糙度以減少磨損。模具表面同樣需精心處理——鍍硬鉻或氮化可提升耐磨性,減少壓鉚過程中的磨損;表面紋理設計則可引導材料流動方向,優化形變模式。此外,表面污染(如油污、氧化層)會明顯增加摩擦阻力,導致形變異常,因此清潔處理是壓鉚前的必要步驟。壓鉚件適用于新能源汽車電控單元組裝。

壓鉚件的制造技術也在不斷創新和發展。隨著新材料、新工藝的不斷涌現,壓鉚件的性能和質量得到了進一步提升。例如,新型合金材料的應用使得壓鉚件具有更高的強度和更好的耐腐蝕性;先進的沖壓技術和表面處理技術則提高了壓鉚件的制造精度和表面質量。同時,自動化生產設備的引入也提高了壓鉚件的生產效率和產品質量的一致性。制造商通過不斷引進和研發新技術,能夠更好地滿足市場對壓鉚件的需求。壓鉚件的質量控制需要貫穿整個生產過程。從原材料的采購、檢驗,到生產過程中的各道工序,再到成品的檢測和包裝,每一個環節都要嚴格把關。壓鉚件可實現不同厚度板材的通用連接。江蘇壓鉚緊固件廠家

壓鉚件可實現盲孔連接,在背面無操作空間時使用。武漢螺母壓鉚件解決方案

壓鉚件的質量控制貫穿于整個生產過程。從原材料的采購開始,就需要對供應商進行嚴格篩選,確保所采購的原材料質量可靠、性能穩定。在生產過程中,要建立完善的質量管理體系,對每一道工序進行實時監控和檢測,及時發現和解決質量問題。例如,在沖壓工序中,要檢查零件的尺寸精度和表面缺陷;在熱處理工序中,要控制加熱溫度和冷卻速度,避免出現過熱、過燒或淬火裂紋等缺陷。成品檢測環節更是至關重要,要采用先進的檢測設備和方法,對壓鉚件的各項性能指標進行全方面檢測,如拉伸強度、硬度、耐腐蝕性等。只有通過嚴格的質量控制,才能生產出高質量的壓鉚件,滿足不同行業的需求。武漢螺母壓鉚件解決方案

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術服務 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設計 2025-12-17

- 池州薄板鈑金壓鉚方案怎么選 2025-12-17

- 淮安薄板鈑金壓鉚方案技術要求 2025-12-17

- 蚌埠薄板鈑金壓鉚方案技術服務 2025-12-17

- 金華螺母壓鉚方案操作規程 2025-12-17

- 密封圈生產廠家 2025-12-18

- 湖南黃銅噴嘴批發 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 海南制酸行業碳鋼閥門 2025-12-18

- 河北高速鋼鉆頭哪家好 2025-12-18

- 山東長鴻氣動膠槍生產廠家 2025-12-18

- 廈門發動機冷藏車離合器保養 2025-12-18

- 黑龍江ANSIB18.3美制內六角螺釘報價 2025-12-18