安徽薄板壓鉚螺釘廠商

實現薄板壓鉚的關鍵設備是專門用于壓力機,其設計需滿足高精度、高穩定性的要求。壓力機的壓力系統需能夠提供均勻、可控的壓強,以確保連接部位形變的一致性;模具的設計則需根據具體產品形狀進行定制,既要保證連接強度,又要避免材料在壓鉚過程中產生裂紋或褶皺。此外,設備的自動化程度直接影響生產效率與產品質量。現代壓鉚設備通常配備傳感器與控制系統,可實時監測壓力、位移等參數,并通過反饋機制調整工藝參數,從而實現壓鉚過程的智能化控制。設備的維護與校準也是關鍵環節,定期檢查模具磨損、壓力系統泄漏等問題,可有效延長設備使用壽命并保證壓鉚質量。薄板壓鉚件也可用于汽車制造和飛機制造行業。安徽薄板壓鉚螺釘廠商

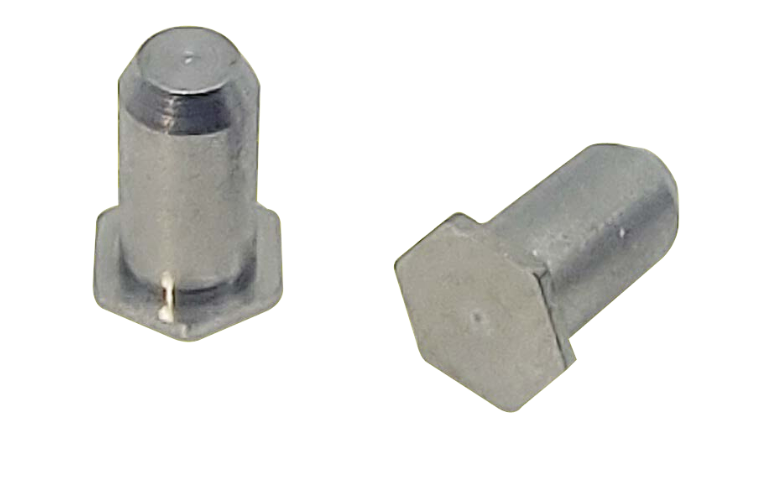

薄板壓鉚常與其他工藝復合使用,以拓展其應用范圍。例如,壓鉚與沖壓復合可實現“沖壓-壓鉚”一體化生產——先通過沖壓將薄板成型為所需形狀,再通過壓鉚連接多個部件,減少工序與設備投入。壓鉚與焊接復合則結合了兩者的優點——先通過壓鉚實現初步連接,再通過焊接增強連接點強度,尤其適合強度高的結構件的連接。此外,壓鉚還可與膠接復合,形成“機械互鎖+化學粘合”的雙重連接,明顯提升連接點的抗疲勞與抗沖擊性能。這種復合應用不只提升了連接質量,還簡化了生產工藝,降低了成本,尤其在汽車車身、航空航天等領域具有廣闊前景。衢州六角薄頭盲孔壓鉚螺柱在線詢價薄板壓鉚件對于減輕通信設備的重量至關重要。

如果應力分布不均勻,可能會導致薄板在某些部位產生過大的變形,甚至出現裂紋等缺陷。因此,需要通過有限元分析等數值模擬方法,對薄板壓鉚過程中的應力分布進行研究和分析,了解應力的變化規律。根據分析結果,可以優化壓鉚工藝參數和模具設計,使應力分布更加均勻,提高壓鉚質量。薄板壓鉚與其他連接工藝的復合應用也是一種發展趨勢。在一些復雜的結構件制造中,單一的連接工藝可能無法滿足產品的性能要求。例如,可以將薄板壓鉚與焊接工藝相結合,先通過薄板壓鉚將薄板初步連接在一起,然后再進行焊接加固,這樣可以充分發揮兩種連接工藝的優勢,提高連接強度和可靠性。此外,還可以將薄板壓鉚與螺栓連接、膠接等工藝進行復合應用,根據產品的具體要求選擇合適的復合連接方式,實現更好的連接效果。

質量檢測是薄板壓鉚工藝中不可或缺的環節,其目的在于確保成品符合設計要求。常見的檢測方法包括外觀檢測、尺寸檢測以及性能檢測。外觀檢測主要通過目視或放大鏡觀察薄板表面是否存在劃痕、凹坑、裂紋等缺陷;尺寸檢測則通過卡尺、千分尺或三坐標測量儀等工具,測量薄板的厚度、長度、寬度以及連接部位的間隙等關鍵尺寸;性能檢測則包括拉伸試驗、彎曲試驗以及疲勞試驗等,評估薄板的連接強度、塑性以及疲勞壽命。為提高檢測效率與準確性,需結合自動化檢測設備與人工抽檢。例如,采用機器視覺技術實現薄板表面的自動缺陷識別,結合人工抽檢確保檢測結果的可靠性。薄板壓鉚件對于提升結構的輕便化有益。

薄板壓鉚的工藝流程包含多個環節,每一個環節都緊密相連,缺一不可。首先是薄板的準備工作,需要對薄板進行清潔處理,去除表面的油污、雜質等,以保證連接部位的純凈度。如果薄板表面存在污垢,在壓鉚過程中可能會影響連接的質量,導致連接不牢固或出現縫隙等問題。接著是定位環節,將需要壓鉚的薄板按照設計要求準確放置在特定的模具中,確保各薄板之間的相對位置準確無誤。定位的準確性直接影響到之后產品的形狀和尺寸精度。然后是壓鉚操作,通過專業的壓鉚設備施加壓力,使薄板在壓力作用下相互擠壓、融合,形成牢固的連接。之后還需要對壓鉚后的產品進行質量檢測,檢查連接部位是否緊密、有無缺陷等,只有通過嚴格檢測的產品才能進入下一道工序。壓鉚過程中,壓力控制是一個重要因素。衢州六角薄頭盲孔壓鉚螺柱在線詢價

壓鉚機通常由專業操作員操作。安徽薄板壓鉚螺釘廠商

薄板壓鉚參數包括壓力、速度、保壓時間與行程,需通過實驗優化以平衡連接強度與材料損傷。壓力需根據薄板厚度與鉚釘規格調整,例如1mm厚鋁合金薄板壓鉚壓力通常為5-10kN,壓力過小會導致鉚接不牢,過大則可能壓穿薄板。速度需適中,過快會導致材料未充分填充,過慢可能引發薄板過熱軟化;保壓時間需確保鉚釘完全變形且應力釋放,通常為0.3-1秒。行程控制需精確,避免凸模過度下行導致薄板過度變形或模具碰撞。參數控制需采用閉環系統,通過壓力傳感器與位移傳感器實時監測,當參數偏離設定值時自動調整或報警,防止批量不良。安徽薄板壓鉚螺釘廠商

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設計 2025-12-17

- 池州薄板鈑金壓鉚方案怎么選 2025-12-17

- 淮安薄板鈑金壓鉚方案技術要求 2025-12-17

- 蚌埠薄板鈑金壓鉚方案技術服務 2025-12-17

- 金華螺母壓鉚方案操作規程 2025-12-17

- 銅陵螺釘壓鉚方案技術要求 2025-12-17

- HYDRA智能同步PLC液壓千斤頂同步頂升系統供應商 2025-12-18

- 深圳工業限位開關 2025-12-18

- 廣州廣告門工廠直銷 2025-12-18

- 上海國產智能烹飪設備多少錢 2025-12-18

- 甘肅雕塑聯系方式 2025-12-18

- 重慶靠譜的齒輪價格咨詢 2025-12-18

- 西藏別墅金屬工程定制 2025-12-18

- 崇明區鋼鐵加工牌子 2025-12-18

- 大型金屬雕塑哪家好 2025-12-18

- 遼寧透鏡光學元件加工價格 2025-12-18