廣東設(shè)備異響檢測系統(tǒng)服務(wù)商

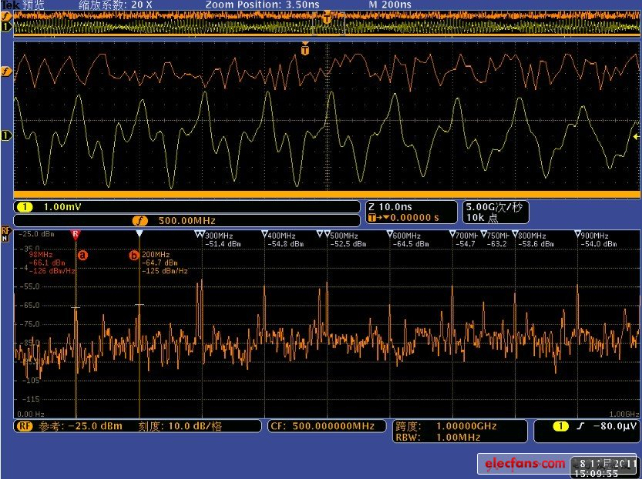

新能源汽車的電機及電控系統(tǒng)異響檢測有其特殊性。電機運轉(zhuǎn)時的 “高頻嘯叫” 可能與定子繞組的電磁振動相關(guān),而電控系統(tǒng)的繼電器吸合異響則可能暗示接觸不良。檢測過程中,會通過頻譜分析儀分離電機噪音與異響頻率,對比電機轉(zhuǎn)速、電流等參數(shù)的變化規(guī)律,判斷是機械部件磨損還是電子元件故障。汽車零部件異響的耐久性檢測需要通過長期路試完成。部分零部件的異響并非在出廠時立即顯現(xiàn),而是在經(jīng)歷一定里程的行駛后才出現(xiàn),比如輪胎花紋磨損不均導(dǎo)致的 “偏磨異響”、安全帶卷收器彈簧疲勞產(chǎn)生的 “卡頓聲” 等。檢測團隊會定期記錄車輛行駛中的異響變化,結(jié)合零部件的損耗程度,分析異響與使用壽命的關(guān)聯(lián),為零部件的耐用性優(yōu)化提供依據(jù)。電動車因動力系統(tǒng)靜謐性更高,對風(fēng)噪、胎噪以外的細微異響(如電子部件工作聲異常)檢測標(biāo)準(zhǔn)更為嚴(yán)苛。廣東設(shè)備異響檢測系統(tǒng)服務(wù)商

新型傳感器在異響檢測中的應(yīng)用:隨著科技發(fā)展,新型傳感器為下線異響檢測帶來新的突破。例如,光纖傳感器在異響檢測中的應(yīng)用逐漸增多。光纖傳感器利用光在光纖中傳播的特性,當(dāng)產(chǎn)品發(fā)生振動或產(chǎn)生聲音導(dǎo)致光纖受到微小應(yīng)變時,光的傳輸特性會發(fā)生改變,通過檢測這種變化就能精確測量振動和聲音信號。與傳統(tǒng)傳感器相比,光纖傳感器具有抗電磁干擾能力強、靈敏度高、可分布式測量等優(yōu)勢。在復(fù)雜電磁環(huán)境下的工業(yè)生產(chǎn)中,如大型變電站附近的電機下線檢測,光纖傳感器能穩(wěn)定工作,準(zhǔn)確檢測到電機的細微異響。此外,MEMS(微機電系統(tǒng))傳感器也在不斷革新異響檢測技術(shù),其體積小、功耗低、成本低,可大量集成在產(chǎn)品表面,實現(xiàn)對產(chǎn)品***、實時的異響監(jiān)測。湖北整車異響檢測系統(tǒng)可識別故障類型通過新能源汽車異響檢測算法分析 PWM 載波頻率噪聲,將電驅(qū)嘯叫控制在人耳無感區(qū)間,抑制率達 85% 以上。

成功實施異響異音檢測需把握關(guān)鍵實踐要點,結(jié)合實際場景制定科學(xué)的實施方案。首先,需明確檢測目標(biāo)與范圍,根據(jù)設(shè)備類型、故障高發(fā)部位確定重點監(jiān)測對象,例如對旋轉(zhuǎn)機械重點監(jiān)測軸承、齒輪箱,對往復(fù)機械重點監(jiān)測活塞、連桿;其次,合理規(guī)劃檢測方案,包括傳感器布置數(shù)量與位置、數(shù)據(jù)采集頻率、檢測周期等,對于關(guān)鍵設(shè)備可采用在線連續(xù)監(jiān)測,普通設(shè)備可采用定期離線檢測;再次,建立完善的標(biāo)準(zhǔn)數(shù)據(jù)庫,收集設(shè)備正常運行與不同故障狀態(tài)下的聲音信號,為故障診斷提供參考依據(jù),數(shù)據(jù)庫需定期更新,納入新的故障類型與信號特征;***,加強檢測人員的技術(shù)培訓(xùn),使其掌握傳感器安裝、設(shè)備操作、數(shù)據(jù)解讀等技能,同時注重檢測設(shè)備的日常維護與校準(zhǔn),確保設(shè)備長期穩(wěn)定運行。此外,企業(yè)可結(jié)合自身需求,逐步推進從人工檢測到智能檢測的轉(zhuǎn)型,通過試點應(yīng)用、效果驗證、全面推廣的步驟,實現(xiàn)異響異音檢測技術(shù)的落地與優(yōu)化。

在汽車總裝車間的下線檢測環(huán)節(jié),零部件異響檢測是關(guān)鍵步驟之一。檢測人員會駕駛車輛在模擬不同路況的測試跑道上行駛,仔細聆聽來自車身各部位的聲音 —— 無論是急加速時變速箱傳來的頓挫異響,還是過減速帶時底盤發(fā)出的松動聲,都需要被精細捕捉。一旦發(fā)現(xiàn)異常,檢測團隊會立即通過**設(shè)備定位聲源,排查是零部件裝配誤差還是自身質(zhì)量問題。汽車內(nèi)飾件的異響檢測往往需要在靜音室內(nèi)進行。由于內(nèi)飾覆蓋件多為塑料、織物等材質(zhì),在溫度變化或車輛震動時,不同部件的接觸面容易產(chǎn)生摩擦異響,比如儀表臺與 A 柱飾板的縫隙處、座椅調(diào)節(jié)機構(gòu)的金屬連接件等。檢測人員會使用聲級計和麥克風(fēng)陣列,將異響頻率與預(yù)設(shè)的標(biāo)準(zhǔn)頻譜對比,哪怕是 0.5 分貝的異常波動也能被識別。通過提取 2-6kHz 頻段的沖擊振動特征,能準(zhǔn)確區(qū)分齒輪磨損與電機碳刷接觸不良兩類異響檢測。

在汽車零部件異響和 NVH 檢測中,實驗環(huán)境的模擬至關(guān)重要。為準(zhǔn)確復(fù)現(xiàn)車輛在實際行駛中的各種工況,常利用環(huán)境模擬試驗艙,可模擬不同的溫度、濕度、氣壓等環(huán)境條件,結(jié)合四立柱振動臺架,模擬各種路況,如顛簸路、搓板路、比利時路等。在這種模擬環(huán)境下,對整車及零部件進行 NVH 測試,能夠更真實地激發(fā)零部件的異響問題,***評估車輛在不同環(huán)境和工況下的 NVH 性能。例如,在高溫環(huán)境下,塑料零部件可能因熱脹冷縮導(dǎo)致裝配間隙變化,引發(fā)異響;在潮濕環(huán)境中,金屬部件容易生銹,影響其動態(tài)性能,產(chǎn)生異常振動與噪聲。通過環(huán)境模擬試驗,可提前發(fā)現(xiàn)并解決這些潛在的 NVH 問題,提高汽車產(chǎn)品的質(zhì)量和可靠性 。采用激光多普勒測振儀的汽車零部件異響檢測方案,可可視化呈現(xiàn)氣門挺柱的微觀振動狀態(tài)。廣東設(shè)備異響檢測系統(tǒng)服務(wù)商

檢測多在半消聲室或低噪聲環(huán)境中開展,通過專業(yè)人員聽覺評估與設(shè)備采集分析相結(jié)合,進行細微異響檢測。廣東設(shè)備異響檢測系統(tǒng)服務(wù)商

異響異音檢測作為設(shè)備狀態(tài)監(jiān)測與故障診斷的關(guān)鍵技術(shù),在工業(yè)生產(chǎn)、交通運輸、電子電器等領(lǐng)域具有不可替代的作用。設(shè)備運行過程中,零部件磨損、松動、潤滑失效等故障往往會伴隨異常聲音信號的產(chǎn)生,這些信號看似細微,卻可能是設(shè)備故障的 “早期預(yù)警”。通過精細捕捉并分析這類異響,能夠?qū)崿F(xiàn)故障的提前識別與定位,避免設(shè)備因突發(fā)性故障導(dǎo)致停機停產(chǎn),降低維修成本與安全風(fēng)險。例如在汽車制造行業(yè),發(fā)動機、變速箱等**部件的異響檢測,直接關(guān)系到整車質(zhì)量與行駛安全;在風(fēng)電領(lǐng)域,葉片、齒輪箱的異音監(jiān)測可有效延長設(shè)備使用壽命,提升發(fā)電效率。因此,異響異音檢測不僅是保障設(shè)備穩(wěn)定運行的 “安全閥”,更是推動行業(yè)高質(zhì)量發(fā)展的技術(shù)支撐。廣東設(shè)備異響檢測系統(tǒng)服務(wù)商

- 江蘇航空航天AI振動噪聲故障診斷作用 2025-12-18

- 安徽汽車變速器NVH分析與測試工具 2025-12-18

- 智能NVH分析與測試工具 2025-12-18

- 江西電機NVH測試與分析系統(tǒng) 2025-12-18

- 河南汽車NVH分析與測試技術(shù) 2025-12-18

- 四川動力總成系統(tǒng)NVH測試與分析優(yōu)勢 2025-12-18

- 河南NVH測試與分析選購指南 2025-12-18

- 國產(chǎn)AI振動噪聲診斷系統(tǒng) 2025-12-18

- 重慶發(fā)動機NVH測試與分析原理 2025-12-18

- 北京混動發(fā)動機故障檢測儀服務(wù)商 2025-12-18

- 江蘇單機640 TP MAX的線纜測試儀銷售 2025-12-18

- 松江區(qū)特制直流接觸器設(shè)計 2025-12-18

- 常州光伏支架批發(fā) 2025-12-18

- 上海應(yīng)用IC芯片哪里有 2025-12-18

- 機械模塊網(wǎng)輸送線包括什么 2025-12-18

- 項目管理公司發(fā)展如何選擇 2025-12-18

- 江西智慧應(yīng)急數(shù)據(jù)治理平臺節(jié)能標(biāo)準(zhǔn) 2025-12-18

- 太陽能板BMS電池管理系統(tǒng)保護板 2025-12-18

- 重慶高速電機驅(qū)動器價格怎么樣 2025-12-18

- 羅湖區(qū)中置柜防護 2025-12-18