浙江設備異音異響檢測系統監測

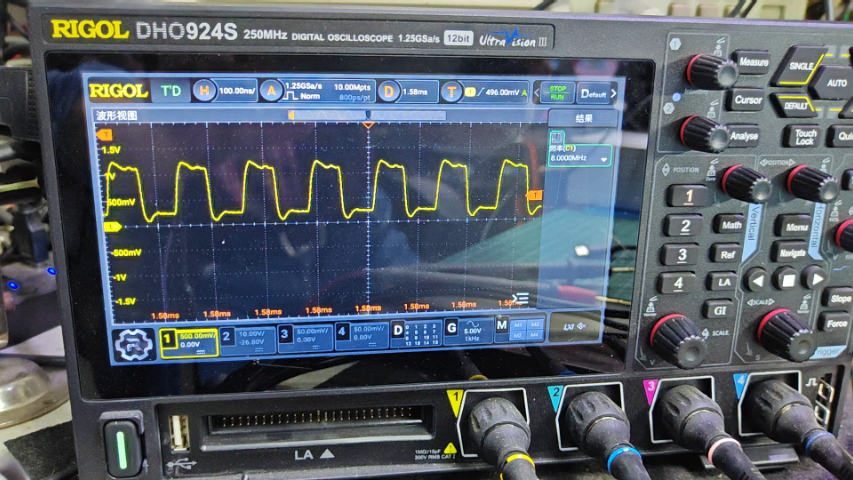

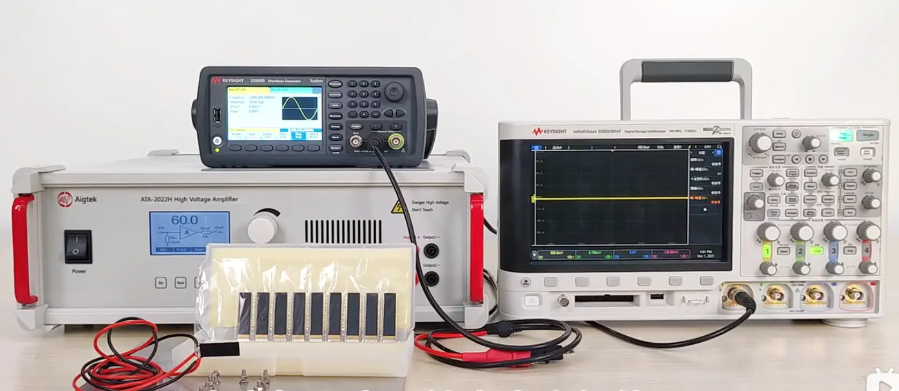

異響異音檢測在汽車售后維保中占據重要地位,其診斷流程需兼顧專業性與高效性。維保人員首先通過用戶訪談獲取異響發生的工況、頻率及伴隨癥狀,初步縮小排查范圍;隨后利用便攜式聲學分析儀、振動測試儀等設備,在模擬工況下采集數據,結合人工聽診進行初步判斷;針對復雜異響,會使用聲學成像儀精細定位故障源,再通過拆解檢查驗證診斷結果。例如,用戶反饋車輛行駛時 “咯噔” 異響,維保人員先通過路試確認異響與顛簸路面相關,再用聲學成像儀定位到左前懸掛區域,**終發現減震器頂膠老化破損。售后異響診斷需建立完整的案例庫,通過同類問題對比快速形成解決方案,縮短維修周期。采用激光多普勒測振儀的汽車零部件異響檢測方案,可可視化呈現氣門挺柱的微觀振動狀態。浙江設備異音異響檢測系統監測

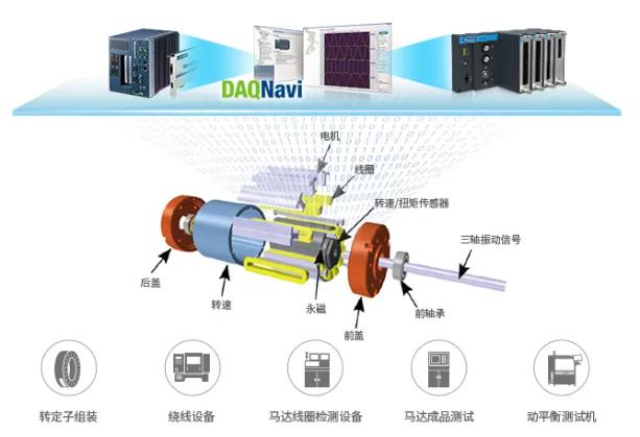

異響異音檢測的應用場景覆蓋多個行業,每個領域都有其獨特的檢測需求與實踐模式。在汽車行業,整車出廠前需通過異響檢測臺對發動機運轉、底盤傳動、車身密封等進行***檢測,例如某車企采用多通道聲學采集系統,可同時捕捉發動機怠速、加速狀態下的聲音信號,通過與標準頻譜比對,快速識別氣門異響、軸承故障等問題;在電子電器領域,空調、冰箱等家電的壓縮機、風扇運轉異響是常見故障點,某家電企業引入聲紋識別技術,建立不同故障類型的聲紋數據庫,實現產品出廠前的自動化異響篩查;在工業制造領域,機床、電機等設備的齒輪箱、軸承異響直接影響加工精度與生產效率,某機械加工廠通過安裝在線聲學監測設備,實時監測設備運行聲音,當檢測到異常信號時自動報警,有效避免了多次生產事故。江蘇低成本異音異響檢測系統設備芯主軸執行器異響檢測需特殊校準,以排除低溫導致離合器油粘稠度變化的干擾因素。

在汽車零部件異響和 NVH 檢測中,實驗環境的模擬至關重要。為準確復現車輛在實際行駛中的各種工況,常利用環境模擬試驗艙,可模擬不同的溫度、濕度、氣壓等環境條件,結合四立柱振動臺架,模擬各種路況,如顛簸路、搓板路、比利時路等。在這種模擬環境下,對整車及零部件進行 NVH 測試,能夠更真實地激發零部件的異響問題,***評估車輛在不同環境和工況下的 NVH 性能。例如,在高溫環境下,塑料零部件可能因熱脹冷縮導致裝配間隙變化,引發異響;在潮濕環境中,金屬部件容易生銹,影響其動態性能,產生異常振動與噪聲。通過環境模擬試驗,可提前發現并解決這些潛在的 NVH 問題,提高汽車產品的質量和可靠性 。

聲學成像技術憑借精細定位優勢,已成為異響異音檢測的**技術手段之一。該技術通過由數十個麥克風組成的陣列,實時采集車輛周圍的聲信號,經波束形成算法處理后,生成直觀的聲學成像圖,將異響源以彩色熱力圖形式呈現,實現 “可視化定位”。相較于傳統人工聽診的主觀性強、效率低等問題,聲學成像技術可快速定位隱蔽異響源,如車身空腔共振、內飾板松動等難以通過聽覺判斷的位置。測試時,聲學成像儀可靈活布置在車輛內部或外部,針對不同工況動態捕捉異響信號,例如在檢測車內異響時,可精細識別儀表盤卡扣松動、座椅滑軌摩擦等產生的細微聲音,大幅提升故障排查效率。電驅電機鎖止執行器的異響檢測需解決結構緊湊難題,將微型無線振動傳感器,嵌入執行器殼體縫隙。

工程機械生產中,下線異響檢測面臨更復雜的環境。裝載機、挖掘機下線后,檢測系統需在嘈雜車間里捕捉關鍵部件聲音。它通過降噪算法過濾環境雜音,專注采集液壓系統、履帶傳動的聲音信號。若液壓泵出現異響或履帶連接有松動聲,系統會立即預警。這避免了設備出廠后因隱性故障導致的停工,降低售后維修成本。軌道交通車輛的下線異響檢測標準極為嚴格。列車下線后,會在**軌道上進行低速運行測試,分布式麥克風陣列覆蓋車身各關鍵部位。系統不僅檢測牽引電機、制動裝置的異響,還能識別車廂連接部位的異常摩擦聲。檢測數據會同步上傳至云端,與歷史正常數據比對,確保每列列車的運行聲音都在標準范圍內,為乘客安全和舒適保駕護航。針對電驅電機冷卻風扇執行器的軸承異響檢測,采用激光測振儀非接觸測量扇葉轉子位移。湖北設備異音異響檢測系統原理

底盤異響檢測流程中,維修技師通過路試采集制動系統 “吱呀” 聲與懸掛 “咕咚” 聲,結合電子控制系統故障碼。浙江設備異音異響檢測系統監測

制動系統異響檢測需分階段進行。冷車狀態下輕踩剎車,若 “尖叫” 聲在 3-5 次制動后消失,可通過砂紙打磨剎車片表面硬點(粒度 80 目)解決。若熱車后仍有異響,需拆卸剎車片測量厚度,當剩余厚度低于 3mm(磨損極限)時必須更換。同時檢查剎車盤磨損情況,用百分表測量端面跳動量,超過 0.05mm 需進行光盤加工。對于電子駐車制動系統,需通過診斷儀執行制動片復位程序,觀察電機工作時是否有 “嗡嗡” 異響,若伴隨卡滯需檢查拉線潤滑狀態,可涂抹**制動潤滑脂(耐溫 - 40 至 200℃)。檢測過程中需保持制動盤清潔,避免油污污染摩擦面。浙江設備異音異響檢測系統監測

- 安徽汽車變速器NVH分析與測試工具 2025-12-18

- 智能NVH分析與測試工具 2025-12-18

- 江西電機NVH測試與分析系統 2025-12-18

- 河南汽車NVH分析與測試技術 2025-12-18

- 四川動力總成系統NVH測試與分析優勢 2025-12-18

- 河南NVH測試與分析選購指南 2025-12-18

- 國產AI振動噪聲診斷系統 2025-12-18

- 廣東壽命測試故障檢測儀作用 2025-12-18

- 廣東AI振動噪聲故障診斷技術 2025-12-17

- 泵體AI振動噪聲診斷效果怎么樣 2025-12-17

- 機械模塊網輸送線包括什么 2025-12-18

- 項目管理公司發展如何選擇 2025-12-18

- 太陽能板BMS電池管理系統保護板 2025-12-18

- 清遠富士變壓器設計 2025-12-18

- 中國澳門低轉速無刷減速電機廠家地址 2025-12-18

- 松江區哪里熔斷器費用 2025-12-18

- 遼寧齒輪組技術絕對值編碼器進口替代 2025-12-18

- 山東交流充電樁源頭廠家 2025-12-18

- 溫州水泵電磁閥控制箱 2025-12-18

- 上海質量二極管費用 2025-12-18