酒泉哪里有鉭坩堝貨源源頭廠家

原材料供應與價格波動是鉭坩堝產業面臨的一大挑戰。鉭礦資源分布不均,主要集中在少數國家和地區,部分企業依賴進口鉭礦,供應穩定性易受國際、貿易形勢的影響。近年來,鉭礦價格波動頻繁,如2023年鉭精礦價格振幅達40%,這使得鉭粉及鉭坩堝的生產成本難以控制。價格上漲時,企業的利潤空間被壓縮;價格下跌過快,又可能導致上游開采企業減產,影響供應,給鉭坩堝生產企業的生產計劃與市場布局帶來諸多不確定性,增加了企業的運營風險。為應對這一挑戰,一些企業嘗試通過與供應商簽訂長期合同、建立戰略儲備等方式,保障原材料的穩定供應,并利用期貨市場等工具進行套期保值,降低價格波動對企業的影響。工業鉭坩堝可與溫控系統聯動,控制熔煉溫度,提升產品一致性。酒泉哪里有鉭坩堝貨源源頭廠家

在制造與前沿科研領域,極端高溫環境下的材料處理對承載容器的性能要求日益嚴苛。鉭坩堝作為傳統高溫容器的品類,雖憑借耐高溫、抗腐蝕特性占據重要地位,但隨著半導體、航空航天、新能源等產業向高精度、高純度、長壽命方向升級,傳統鉭坩堝在尺寸極限、性能穩定性、成本控制等方面逐漸顯現瓶頸。此時,鉭坩堝的創新不僅是突破技術限制的必然選擇,更是推動下游產業升級的關鍵支撐。從實驗室的基礎材料改性到工業化的智能制造升級,鉭坩堝的創新覆蓋材料、工藝、結構、應用等全鏈條,既解決了現有生產中的痛點問題,又拓展了其在新興領域的應用邊界,對提升我國裝備材料自主可控能力、增強全球產業競爭力具有重要戰略意義。酒泉哪里有鉭坩堝貨源源頭廠家鉭坩堝在高溫冶金中,分離貴金屬與雜質,提升貴金屬回收率。

針對不同應用場景的特殊需求,鉭坩堝的結構創新向功能化、定制化方向發展,通過集成特定功能模塊提升使用便利性與效率。在半導體晶體生長領域,開發帶內置導流槽的鉭坩堝,導流槽采用 3D 打印一體化成型,精細控制熔體流動路徑,避免晶體生長過程中的對流擾動,使單晶硅的缺陷率降低 25%;在航空航天高溫合金熔煉領域,設計雙層結構鉭坩堝,內層為純鉭保證純度,外層為鉭 - 錸合金提供強度,中間預留 5-10mm 的冷卻通道,通過通入惰性氣體實現精細控溫,溫度波動控制在 ±2℃以內,滿足特種合金對溫度精度的嚴苛要求。在新能源固態電池電解質制備中,創新推出帶密封蓋的鉭坩堝,密封蓋采用鉭 - 陶瓷復合密封圈,實現真空度≤1×10?3Pa 的高密封效果,避免電解質在高溫燒結過程中與空氣接觸發生氧化,提升電池性能穩定性。功能化結構創新使鉭坩堝從單純的 “容器” 轉變為 “功能組件”,更好地適配下游工藝需求,提升整體生產效率與產品質量。

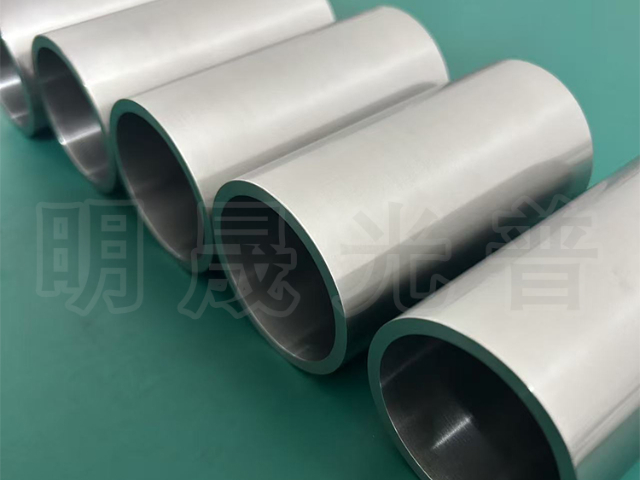

鉭坩堝的制備工藝復雜且精細,每一個環節都對終產品的質量與性能有著至關重要的影響。首先是原料選擇,通常采用高純度的鉭粉作為起始原料,其純度要求往往高達99.95%以上,甚至在一些應用中,純度需達到99.99%及更高。這是因為原料中的雜質可能會在高溫下與物料發生反應,影響產品質量。接著,通過粉末冶金工藝中的等靜壓成型方法,將鉭粉在高壓下均勻壓實,形成坩堝坯體。在這個過程中,壓力的精確控制至關重要,它直接決定了坯體的密度均勻性與結構緊實度。成型后的坯體需在高溫真空爐中進行燒結處理,燒結溫度一般在1600℃至2000℃之間。高溫燒結能夠使鉭粉顆粒之間形成牢固的冶金結合,提升坩堝的密度與強度。,經過精密的機械加工工序,對坩堝的尺寸精度、內外壁光潔度等進行精確打磨,以滿足不同應用場景對鉭坩堝高精度的嚴格要求。整個制備過程需要嚴格把控各個環節的工藝參數,確保產品質量的穩定性與一致性。小型鉭坩堝可搭配馬弗爐使用,控制溫度,提升實驗重復性。

傳統純鉭坩堝雖具備基礎耐高溫性能,但在極端工況下(如超高溫、劇烈熱沖擊)易出現蠕變、脆裂等問題。材料創新首推鉭基合金體系的優化,通過添加鈮、鎢、錸等元素實現性能定制:鉭 - 鈮合金(鈮含量 15%-20%)可將低溫脆性轉變溫度降低至 - 100℃以下,同時保持 1800℃高溫強度,適用于航天領域的極端溫差環境;鉭 - 鎢合金(鎢含量 8%-12%)的高溫抗蠕變性能較純鉭提升 35%,在 2000℃下長期使用仍能保持結構穩定,滿足第三代半導體晶體生長的超高溫需求;鉭 - 錸合金(錸含量 3%-5%)則兼具度與高塑性,其抗拉強度達 650MPa,延伸率保持 20% 以上,為制備薄壁大尺寸坩堝提供可能。鉭坩堝在高溫釬焊工藝中,承載釬料,確保焊接接頭強度。酒泉哪里有鉭坩堝貨源源頭廠家

鉭坩堝在藍寶石晶體生長中,提供穩定熱場,助力晶體尺寸均勻生長。酒泉哪里有鉭坩堝貨源源頭廠家

中國鉭坩堝產業在這一階段實現了從跟跑到并跑的跨越,政策支持與技術突破成為驅動力。國家 “十二五”“十三五” 規劃將有色金屬材料列為重點發展領域,對鉭坩堝研發給予專項補貼,推動企業與高校(如中南大學、北京科技大學)合作,突破關鍵技術。2015 年,中國企業成功開發 450mm 半導體級鉭坩堝,純度達 99.99%,尺寸公差控制在 ±0.05mm,打破歐美壟斷;2018 年,熱等靜壓鉭坩堝實現量產,產品性能達到國際先進水平。產業規模方面,中國鉭坩堝產量從 2010 年的 50 萬件增長至 2020 年的 200 萬件,占全球產量的 50% 以上,形成了以洛陽、寶雞、深圳為的產業集群。應用領域從傳統的光伏、稀土拓展至半導體、航空航天,國內市場自給率從 2010 年的 30% 提升至 2020 年的 80%,部分產品出口歐美市場。同時,中國企業面臨技術瓶頸,如超細鉭粉制備、納米涂層技術等仍依賴進口,市場份額占全球的 15%,未來需進一步加強基礎研究與技術創新,實現從規模擴張向質量提升的轉型。酒泉哪里有鉭坩堝貨源源頭廠家

- 泰安哪里有鉭板貨源源頭廠家 2025-12-18

- 寧德鉬加工件供應 2025-12-18

- 渭南哪里有鉭坩堝多少錢一公斤 2025-12-18

- 福州鈮板廠家直銷 2025-12-18

- 廣元鉭坩堝生產 2025-12-18

- 榆林哪里有鎳板供應商 2025-12-18

- 廣東哪里有鉭板源頭供貨商 2025-12-18

- 攀枝花鋯板源頭供貨商 2025-12-18

- 青海鉭棒供應商 2025-12-18

- 江門哪里有鉬板制造廠家 2025-12-17

- 寧波等邊角鋼廠家 2025-12-18

- 湖州陶瓷軸心結構陶瓷價格 2025-12-18

- 動態光柵引伸計現貨經營 2025-12-18

- 南京高效率智能化拉絲機組廠家現貨 2025-12-18

- 河北爐用鎢絲繩工廠 2025-12-18

- 無錫國產不銹鋼板銷售市場 2025-12-18

- 安徽氧化鋯陶瓷粉行情 2025-12-18

- 山東鋁卷批量定制 2025-12-18

- 四川光柵尺維修校準 2025-12-18

- 無錫制造無縫鋼管現貨 2025-12-18