泰州國產注塑機電子尺廠家

注塑生產中的能耗浪費問題一直困擾企業,尤其是模具開合過程中,若位置控制不準,會導致電機空轉、原料過度加熱。注塑機電子尺通過實時反饋模具位置,讓注塑機精細控制開合行程,避免無效動作消耗電能。某包裝企業生產塑料瓶蓋時,安裝注塑機電子尺后,每臺設備每小時耗電量從 15 度降至 12 度,按車間 20 臺設備、每天運行 12 小時計算,每月節省電費超 1.8 萬元。同時,精細的行程控制減少了原料在料筒內的滯留時間,降低了原料因過度加熱產生的廢料,進一步為企業節約生產成本,實現綠色生產。注塑機電子尺助力農業機械塑料部件批量生產。泰州國產注塑機電子尺廠家

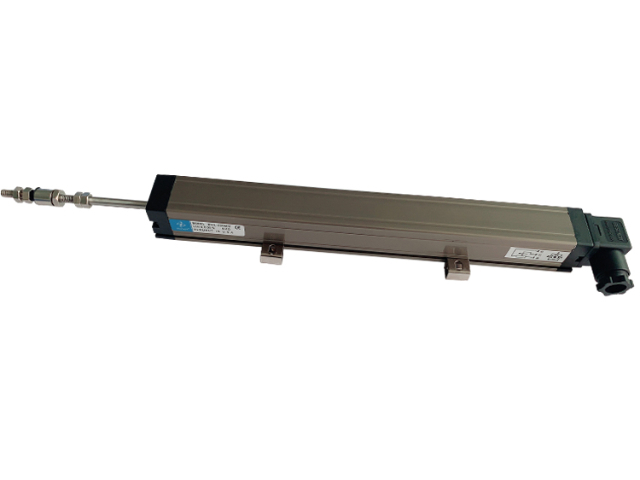

深圳市貝斯特寧科技有限公司作為國家高新技術企業,其研發生產的注塑機電子尺在精密注塑行業中占據關鍵地位,成為保障注塑產品質量與生產效率的組件。注塑機電子尺本質上屬于直線位移傳感器的細分應用品類,專門針對注塑機開合模、射膠、頂出等關鍵動作的位移精細檢測需求設計,能夠將機械位移量轉化為可精細讀取的電信號,為注塑機控制系統提供實時、可靠的位置反饋。在實際注塑生產中,無論是生產微型電子元件外殼這類高精度要求的產品,還是大型汽車零部件,注塑機電子尺的測量精度直接決定了產品尺寸的一致性與穩定性。貝斯特寧的注塑機電子尺依托公司引進的德國、美國導電塑料傳感器生產技術,采用納米級化工涂膜機與高精度激光線性調阻儀進行制造與檢測,不僅實現了±0.01mm級別的測量精度,還具備出色的線性度與重復性。自2002年相關位移傳感器技術投放市場以來,經過23年的技術迭代與市場驗證,貝斯特寧的注塑機電子尺已通過CE安全認證,并嚴格遵循ISO9001:2000質量體系標準,能夠適應注塑車間高溫、油污、振動等復雜工況,為國內外數千家注塑企業解決了傳統機械標尺精度不足、易磨損等問題,成為精密注塑生產中不可或缺的檢測部件。茂名質量注塑機電子尺位移貝斯特寧注塑機電子尺支持模擬量與數字量輸出。

對于大型注塑件(如空調外殼、冰箱內膽),模具尺寸大、重量重,人工測量難度大且精度低,易出現局部尺寸偏差。注塑機電子尺可根據模具尺寸定制測量行程( 長可達 3000mm),多點測量模具不同位置的開合數據, 監控模具運行狀態。某家電企業生產空調外機外殼時,此前因人工測量遺漏,部分外殼邊角尺寸不合格,導致裝配困難。引入注塑機電子尺后,實現了模具全行程多點測量,邊角尺寸偏差控制在 ±0.03mm 內,裝配合格率從 92% 升至 99%,減少了因裝配問題導致的返工成本,提升了生產效率。

頻繁的設備維護會增加生產成本和停機時間。注塑機電子尺采用免維護設計,內部無易損件,正常使用情況下無需定期校準和更換部件。相比傳統機械標尺每月1次的校準頻率,該產品每年 需校準1次,維護時間減少90%。某包裝材料廠使用該電子尺3年, 發生1次輕微故障,維護費用不足1000元,而同類產品平均年維護費用超5000元。其內置的自我診斷功能,可實時監測設備運行狀態,提前預警故障風險,避免突發停機造成的生產損失,為企業節省了大量維護成本和時間成本。注塑機電子尺分辨率達 0.001mm 實現微米級控制。

注塑企業承接外貿訂單時,需滿足國際質量標準,產品尺寸精度是重要檢測指標,傳統設備難以達到嚴苛要求。注塑機電子尺的測量精度符合 ISO 國際標準,配合檢測設備可出具精細的尺寸報告,助力企業通過國際認證。某注塑企業計劃承接歐洲汽車零部件訂單,此前因產品精度報告不達標,認證受阻。引入注塑機電子尺后,順利出具符合歐盟標準的精度報告,通過認證,獲得每年 200 萬元的外貿訂單,拓展了國際市場。注塑生產中的換料過程,若模具位置控制不準,易導致不同原料混合,影響產品質量。注塑機電子尺能精細控制模具開合位置,確保換料時模具完全閉合或打開,避免原料殘留混合。某塑料改性企業生產彩色塑料件時,此前換料過程中因模具位置控制不準,出現顏色混色問題,廢品率達 5%。引入注塑機電子尺后,換料時模具位置精度控制在 ±0.01mm 內,混色問題徹底解決,廢品率降至 0.5%,每月節省原料成本 1.2 萬元,同時提升了彩色塑料件的顏色一致性,獲得客戶好評。貝斯特寧注塑機電子尺抗干擾能力強信號穩定。舟山拉桿注塑機電子尺技術指導

深圳市貝斯特寧注塑機電子尺拓展出口額增長。泰州國產注塑機電子尺廠家

自動化生產是注塑行業的發展趨勢。注塑機電子尺可與機器人、機械手等自動化設備協同工作,通過數字信號實現精細定位和聯動控制,支持無人值守生產。某自動化注塑車間采用該電子尺后,實現了從原料輸送、注塑成型到產品分揀的全流程自動化,每條生產線需1名巡檢人員,人力成本降低70%。其穩定的性能和精細的控制,確保了自動化生產線的高效運行,避免了人工操作帶來的誤差和效率低下問題,幫助企業實現了生產模式的升級,提升了生產效率和產品質量。泰州國產注塑機電子尺廠家

- 嘉興哪里有注塑機電子尺移動測量 2025-12-18

- 廣東拉桿注塑機電子尺標準 2025-12-18

- 蘇州標準注塑機電子尺試驗設備 2025-12-18

- 寧波替換注塑機電子尺批發廠家 2025-12-18

- 揚州拉桿式注塑機電子尺工業 2025-12-18

- 云浮拉桿式注塑機電子尺設備 2025-12-18

- 南通拉桿式注塑機電子尺行程儀 2025-12-17

- 南通國產注塑機電子尺技術指導 2025-12-17

- 連云港本地注塑機電子尺常見問題 2025-12-17

- 衢州應用注塑機電子尺位移 2025-12-17

- 江陰通用充電樁銷售客服電話 2025-12-18

- 山西快插動力插頭材質 2025-12-18

- 鋰電傳感器廠家價格 2025-12-18

- 七臺河釹鐵硼廠家 2025-12-18

- 松江區特點二極管現價 2025-12-18

- 深圳不銹鋼扣重載連接器插針 2025-12-18

- 甘肅P1.53LED異形屏品牌排行 2025-12-18

- FCO-3L-PG可編程差分振蕩器有哪些 2025-12-18

- 潮州數控加工電子元器件醫療產品制造 2025-12-18

- 深圳共模電感廠家直銷 2025-12-18