反滲透管道安裝系統

在制藥行業中,注射水管道的安裝質量直接影響水質穩定性及藥品安全性,需嚴格遵循GMP規范及相關藥典要求。二、設計布局:從流體力學到防污染的優化管道坡度與流向坡度應≥1%,流向從制水端到使用端保持“下坡”,確保排水徹底,避免死水段。支管與主管連接采用45°斜接或三通焊接,減少水流阻力及湍流區(湍流易導致微粒沉積)。避免死角與盲管死角長度(支管末端到閥門的距離)與管徑比需≤3D(D為管道直徑),超過時需設置排水點。長期不用的支管應加裝盲板或自動排水閥,防止微生物滋生。熱循環系統設計注射水需保持70℃以上連續循環,管道保溫層采用食品級巖棉或聚氨酯,外包不銹鋼板,防止冷凝水滋生細菌。循環流速≥,確保水流對管壁的沖刷力,抑制生物膜形成。 在純化水管道的安裝中,材料的選擇、連接方式、防腐措施等都是需要注意的事項。反滲透管道安裝系統

在制藥行業中,注射水管道的安裝質量直接影響水質穩定性及藥品安全性,需嚴格遵循 GMP 規范及相關藥典要求。

一、材料選擇:杜絕污染源的根基材質標準優先選用316L 不銹鋼(如 ASTM A270 標準),其碳含量≤0.03%,抗晶間腐蝕能力強,符合 FDA 對制藥設備的材質要求。管道內壁需進行電拋光處理,表面粗糙度 Ra≤0.8μm(注射水系統通常要求 Ra≤0.5μm),減少微生物附著風險。輔材控制密封圈需采用食品級硅橡膠或聚四氟乙烯(PTFE),避免使用含增塑劑的橡膠材質,防止溶出物污染水質。墊片、螺栓等配件需與管道材質匹配,避免電化學腐蝕(如不銹鋼管道搭配不銹鋼螺栓)。 上海不銹鋼管道安裝特氣管道安裝注意事項。

一、潔凈管道安裝是否采用全自動焊?主流采用全自動焊,原因如下:焊接質量優勢:全自動氬弧焊(TIG)可精細控制電流、速度、氬氣保護,避免人工操作導致的焊瘤、氣孔等缺陷,確保內壁光滑(粗糙度Ra≤0.8μm),符合GMP潔凈要求。效率與一致性:自動焊設備(如軌道式焊機)可實現管道環縫的均勻焊接,尤其適用于DN25-DN150管道,焊口合格率≥99%,減少人工返工。場景適配:潔凈車間內管道多為不銹鋼(304/316L),自動焊可避免人為污染,且背面充氬保護更穩定(氬氣純度≥99.99%)。需要注射水設備可以聯系翮碩水處理設備有限公司,公司的焊接工藝是值得選擇的。

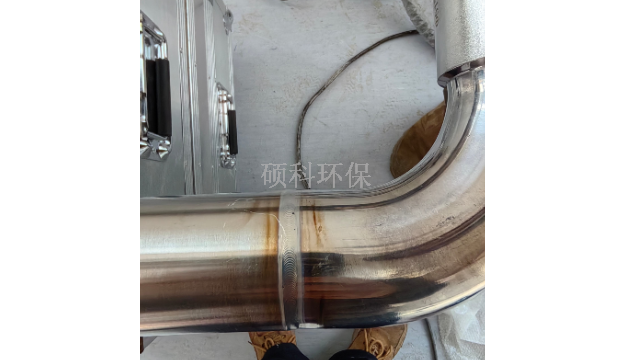

注射水管道安裝的密封處理技術要點一、焊接密封:防泄漏手段全自動焊接工藝采用軌道式氬弧焊(TIG),電流100-150A(根據管徑DN25-DN100調整),氬氣純度≥,背面充氬流量10-15L/min,確保內壁熔透無氣孔。焊口錯邊量≤,同軸度偏差≤°,避免應力集中導致微裂紋;焊接后需在線電解拋光(電壓8-12V,時間5-8min),粗糙度Ra≤μm,消除縫隙腐蝕風險。焊接接頭形式優先采用“V型坡口+內縮焊”(坡口角度30°,鈍邊),避免傳統承插焊的死角;法蘭連接時需用RTJ(環連接面)或透鏡墊,禁止使用平焊法蘭(易積料)。翮碩水處理設備焊接管道方面是***的,值得去選擇。 在注射水管道安裝中,廠家選擇非常關鍵,確保管道的質量和安全性。

316不銹鋼管道用于醫用注射水設備時,焊接處理需嚴格遵循潔凈標準和工藝要求,確保焊縫質量與管道內壁潔凈度,避免污染注射水。具體注意事項如下:焊接參數控制電流嚴格匹配壁厚(如1mm壁厚對應80-100A),焊接速度均勻(10-20mm/s),避免燒穿或未熔合,焊縫余高控制在。焊后處理焊后用內窺鏡檢查內壁,確保無焊瘤、凹陷、氧化色,焊縫表面粗糙度Ra≤μm。必要時對焊縫進行電解拋光,去除氧化層,增強抗腐蝕和抗微生物附著能力。環境要求焊接需在潔凈區(至少ISO8級)進行,焊工佩戴無絨潔凈手套,工具經消毒處理,避免雜質污染焊口。通過以上處理,可保證焊縫強度達標、內壁光滑無氧化,滿足醫用注射水設備對管道焊接的嚴苛要求。 注射水管道的安裝需要遵循醫療行業的標準和規范,確保安全可靠。上海不銹鋼管道安裝

不銹鋼管道安裝方案。反滲透管道安裝系統

翮碩低蒸汽壓特種氣體管道的標識有以下特殊要求:標識內容:特種氣體管道應以不同顏色、字體等標識氣體名稱、主要危險特性和流向。描述宜為內容物的化學分子式、中文名、主要危險特性、流動方向(箭頭)等。標識間距:對于水平直管道,管道內徑小于或等于100mm的,以人員視線為基準方位,應每隔3m粘貼一張;管道內徑大于100mm的,以人員視線為基準方位,應每隔6m粘貼一張。對于垂直管道,管道內徑小于或等于100mm的,應每隔2m粘貼一張,并以地面向上150cm處為基準位置粘貼一張;管道內徑大于100mm的,應每隔4m粘貼一張,并以地面向上150cm處為基準位置粘貼一張。管道閥件、彎頭的連接處,工藝設備與管道的連接處,以及管道穿越墻壁、樓板的兩側部分都應各粘貼一張。 反滲透管道安裝系統

- 常州小型純蒸汽發生器 2025-12-20

- 南通工業純蒸汽發生器 2025-12-20

- 小型純化水設備價格多少 2025-12-20

- 水處理純化水設備方案 2025-12-19

- 純化水設備廠家 2025-12-19

- 鹽城純化水設備問題 2025-12-19

- 蘇州醫療純化水設備 2025-12-19

- 連云港化工純化水設備 2025-12-19

- 常州純化水設備安裝 2025-12-19

- 食品加工純蒸汽發生器檢修 2025-12-19

- 虎丘區新型節能活性炭檢測供應 2025-12-20

- 安徽無污染過濾材料 2025-12-20

- 黃浦區品牌自動清洗系統供應商家 2025-12-20

- 上海工廠用凈水器維修質量商家 2025-12-20

- 廣東專業河道治理企業 2025-12-20

- 湖南傳遞窗降價 2025-12-20

- 嘉興品牌污水處理生物填料銷售廠 2025-12-20

- 常州品牌污水處理藥劑批發價格 2025-12-20

- 威海環保數字化平臺定制 2025-12-20

- 湖北血漿分離中空纖維膜供應 2025-12-20