江門型材散熱器定制

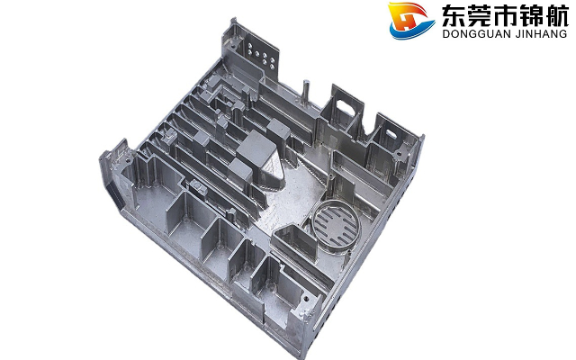

通信設備中的型材散熱器需適應緊湊空間與寬溫環境。5G 基站的功率放大器模塊常用緊湊式型材散熱器,通過密集鰭片(每英寸 10-15 片)與定向風道設計,在有限體積內實現 200W 以上的散熱能力。為應對 - 40℃至 + 70℃的工作溫度,散熱器表面會采用多層電鍍工藝,鎳層打底提升附著力,金層或錫層增強抗氧化性,確保長期運行中的散熱穩定性。汽車電子領域的型材散熱器面臨振動與沖擊的嚴苛考驗。新能源汽車的電機控制器散熱器需滿足 IP6K9K 防護等級,鰭片與基板的連接強度通過拉剪試驗驗證(≥20MPa)。考慮到車內空間限制,常采用異形截面設計,如 U 型或 L 型結構,適配不規則安裝空間。同時,通過模態分析優化結構剛度,避免與車輛共振頻率重疊(通常避開 20-200Hz 區間),減少長期振動導致的疲勞失效。散熱器的散熱效果需要根據機器的功率和使用條件進行計算。江門型材散熱器定制

型材散熱器的輕量化設計是移動設備的關鍵。無人機電機控制器的散熱器需在滿足散熱需求(通常 10-50W)的前提下,重量控制在 50g 以內。采用航空級 7075 鋁合金(導熱率 140W/(m?K)),通過有限元分析優化鰭片分布,去除冗余材料,實現減重 30% 以上。表面采用化學轉化膜處理(如鉻酸鹽鈍化),在輕量化同時提升抗鹽霧性能(≥500 小時)。型材散熱器在惡劣環境中的防護設計尤為重要。工業粉塵環境下,散熱器需采用防堵塞結構,鰭片間距不小于 8mm,且端部設置防塵網(孔隙率≥80%),減少灰塵堆積。在沿海或化工場景,選用 316 不銹鋼復合型材,雖然導熱率較低(約 16W/(m?K)),但耐氯離子腐蝕能力明顯提升,配合定期維護可實現 10 年以上使用壽命。廣東光學型材散熱器散熱器的散熱效果在不同的環境和條件下會有所變化。

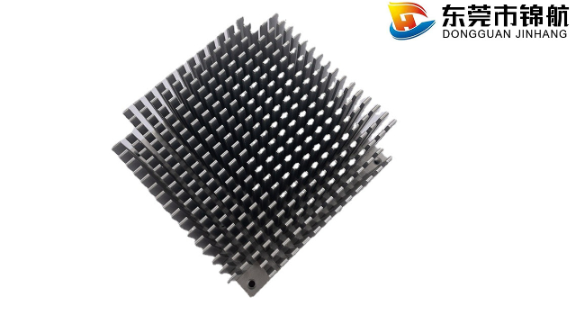

型材散熱器:五大硬核特性,定義散熱新

想找一款兼顧高效與實用的散熱神器?型材散熱器,以五大特性,重新定義散熱標準!

高導熱,極速降溫:鋁合金材質導熱性能,搭配精密擠壓工藝打造的超大散熱面積,熱阻低至 0.1℃/W,讓熱量瞬間消散,設備時刻保持 “冷靜”!

輕量化,靈活適配:密度為銅材的 1/3,重量輕卻強度高,無論是小型電子設備,還是大型工業機械,都能輕松適配,安裝便捷無負擔。

強耐用,無懼挑戰:陽極氧化處理賦予抗腐蝕能力,-40℃至 150℃極端環境下穩定運行,耐鹽霧測試超 1000 小時,使用壽命長達 10 年 +。

易定制,個性十足:自由定制鰭片形狀、尺寸與安裝孔位,滿足不同場景需求,無論是消費電子、新能源設備,還是智能家居,都能量身打造專屬散熱方案。

更環保,綠色之選:100% 可回收利用,回收能耗為原生鋁的 5%,踐行低碳理念,為地球減負!型材散熱器,用科技與匠心,為設備散熱難題提供一站式解決方案,選擇它,就是選擇高效、可靠與安心!

型材散熱器在電力電子領域的選型需精確匹配器件熱特性。以 IGBT 模塊為例,其熱流密度常達 50-100W/cm2,需搭配基板厚度≥5mm 的型材散熱器,通過增大熱擴散路徑降低熱點溫度。6063 鋁合金因導熱系數(201W/(m?K))與成本平衡,成為主流選擇,而在高頻工況下,含硅量 0.4%-0.8% 的合金可減少渦流損耗,提升散熱穩定性。設計時需計算臨界熱阻,公式為 R≤(Tjmax-Ta)/P,其中 Tjmax 為器件結溫上限,Ta 為環境溫度,P 為功耗,確保熱阻余量≥20%。散熱器的默認設置不適合所有人,需要根據自身電腦配置來調整。

高頻設備中型材散熱器的電磁兼容設計關鍵。開關電源的散熱器需避免形成電磁諧振腔,通過在表面銑削 0.5mm 深的溝槽,破壞電磁波反射路徑,使輻射打擾降低 10-15dBμV/m。與器件之間加裝 0.2mm 厚的聚酰亞胺墊片(介電常數 3.4),既滿足 1kV 絕緣要求,又將接觸熱阻控制在 0.04℃/W 以下。接地設計采用單點接地,避免地環路產生的共模干擾。戶外用型材散熱器的防結露設計不可忽視。在濕度≥95% 的環境中,需將散熱器工作溫度控制在點以上 5℃,通過計算結露臨界溫度(Td=24.1℃@RH90%,Pa=101kPa),設計冗余散熱能力。表面采用疏水處理(接觸角≥110°),使凝結水形成球狀滾落,避免鰭片間形成水膜阻礙散熱。防護等級達 IP66,通過噴水測試(3bar 水壓,3m 距離)無進水。散熱器是否清潔會直接影響工作效率。中山新能源型材散熱器定制

散熱器不僅適用于電腦等電子設備,還適用于汽車、船舶等機械設備的散熱。江門型材散熱器定制

型材散熱器以鋁合金為主要基材,主要加工工藝為擠壓成型,該工藝決定了其結構規整性與批量生產優勢。擠壓成型前,需將鋁合金棒材(常用 6063、6061 型號)加熱至 500~550℃(接近鋁合金的半熔融狀態,屈服強度大幅降低),隨后通過擠壓機以高壓(通常 30~50MPa)將高溫鋁棒推入定制的模具型腔中。模具型腔按散熱器的齒形、齒高、齒間距設計,鋁棒在壓力作用下充滿型腔,形成連續的型材結構,再經牽引機拉伸出模具,冷卻至室溫(可采用風冷或水冷加速冷卻,冷卻速度控制在 5~10℃/min,避免型材變形)。冷卻后的型材需進行定尺切割(精度 ±0.5mm),隨后通過數控銑削加工安裝孔、定位槽等細節結構。部分高級產品還會進行時效處理(6063 鋁合金通常在 175℃下保溫 8~12 小時),通過析出強化提升型材的硬度(從 HB40 提升至 HB80 以上)與力學性能。擠壓工藝的優勢在于可批量生產(每小時產量可達 100~300 米)、齒形一致性高(誤差≤0.1mm)、成本低,尤其適合直齒、梳齒等規則結構的散熱器,是消費電子、汽車電子等大批量應用場景的優先選擇工藝。江門型材散熱器定制

- 東莞鋁型材熱管散熱器 2025-12-22

- 深圳汽車鏟齒散熱器設計 2025-12-22

- 昌平區熱管型材散熱器定制 2025-12-22

- 惠州CPU型材散熱器廠家 2025-12-22

- 廣州電子鏟齒散熱器加工 2025-12-22

- 蘇州鋁型材型材散熱器定制 2025-12-22

- 深圳汽車熱管散熱器 2025-12-22

- 東莞光學熱管散熱器廠家 2025-12-22

- 東莞鏟齒散熱器性能 2025-12-22

- 六安水冷型材散熱器工藝 2025-12-22

- 舟山進口輪廓度檢測哪家專業 2025-12-22

- 南京質量汽車連接器廠家價格 2025-12-22

- 松江區新型智能座艙模型銷售方法 2025-12-22

- 濰坊精細分色PVC膠帶 2025-12-22

- 靜安區無憂汽摩配件費用 2025-12-22

- 梁溪區加工室內裝修材料檢測 2025-12-22

- 浙江BR合成橡膠多楔帶皮帶廠家 2025-12-22

- 鏡湖區放心選智能駕駛輔助產品規格尺寸 2025-12-22

- 遼寧電動車窗剎車線推薦貨源 2025-12-22

- 金華低壓供油增壓泵什么價格 2025-12-22