玩具模具廠

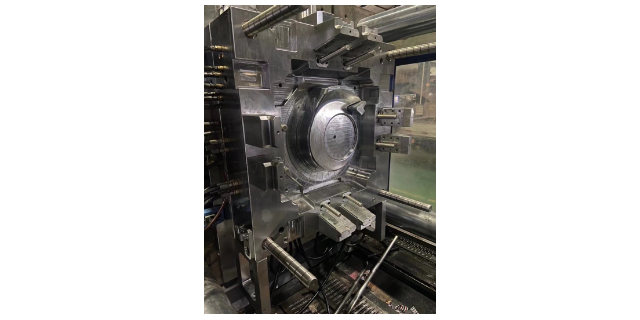

模具零件的表面處理能夠進一步提升模具的性能和使用壽命。電鍍是常見的表面處理方式之一,如鍍鉻處理,可在模具表面形成一層堅硬、耐磨且耐腐蝕的鉻層。對于一些容易粘模的塑料注塑模具,鍍鉻能夠有效降低塑料與模具表面的附著力,使產品脫模更加順暢,同時提高模具的抗腐蝕能力,延長模具的維護周期。此外,氮化處理也是一種重要的表面處理工藝,它能在模具表面形成一層氮化層,提高模具的硬度、耐磨性和抗咬合性能。在電子產品外殼注塑模具中,對型芯、型腔等關鍵零件進行氮化處理,可明顯提升模具在長期生產過程中的穩定性,保證產品的尺寸精度和外觀質量。注塑模具設計中的頂針系統用于塑料件的脫模。玩具模具廠

在商品流通環節,注塑模具為包裝行業注入強大動力,確保產品運輸安全、展示美觀。塑料瓶蓋是最常見的注塑制品,飲料瓶、化妝品瓶等瓶蓋通過精密模具成型,螺紋結構準確,密封性能優異,確保產品保質期內不受污染。同時,瓶蓋設計兼顧開啟便利性與防盜功能,特殊結構防止兒童誤開,為產品安全防護關卡。塑料周轉箱、托盤作為物流倉儲關鍵器具,經注塑模具大規模生產。周轉箱模具設計強度結構,適應堆疊、搬運沖擊,內部合理分隔便于產品分類存放;托盤采用叉車結構,底部加強筋設計承載量大,在貨物運輸、倉儲環節大幅提高效率,降低物流成本。玩具模具廠塑料模具的表面處理可以提高模具的耐磨性和抗腐蝕性。

模具制造的發展趨勢:模具制造的高精度和高性能化。隨著汽車行業對汽車配件質量和性能要求的不斷提高,模具制造也朝著高精度和高性能化方向發展。高精度模具能夠生產出尺寸精度更高、表面質量更好的汽車配件,滿足汽車行業對零部件的嚴格要求。高性能模具則要求具有更高的強度、韌性、耐磨性和熱疲勞性能,能夠在更加惡劣的工作條件下長時間穩定運行,提高模具的使用壽命。為了實現模具制造的高精度和高性能化,需要不斷研發和應用新型模具材料、先進的制造工藝和加工設備。

模具制造的發展趨勢:數字化制造技術的應用。隨著信息技術的不斷發展,數字化制造技術在模具制造中的應用越來越普遍。數字化制造技術包括 CAD/CAM/CAE 一體化技術、虛擬制造技術、數字化管理技術等。通過 CAD/CAM/CAE 一體化技術,可以實現模具從設計到制造的全過程數字化,提高模具設計的準確性和制造的精度,減少試模次數,縮短模具制造周期。虛擬制造技術則可以在計算機上模擬模具的制造過程和注塑成型過程,提前發現潛在的問題,優化模具設計和制造工藝。數字化管理技術可以實現模具制造企業的生產管理、質量管理、供應鏈管理等的數字化,提高企業的管理效率和競爭力。3D打印技術為模具制造帶來創新,快速實現復雜結構設計。

在全球新能源汽車蓬勃興起的當下,注塑模具在電池系統與電動驅動系統等關鍵部件制造中扮演著不可或缺的角色。電池外殼是新能源汽車電池模組的 “守護鎧甲”。輕量化且具備良好絕緣、散熱性能的塑料材料,通過精密注塑模具成型為堅固的電池外殼。模具設計充分考慮電池模組的熱管理需求,外殼內部設置有冷卻液通道或散熱鰭片結構,確保電池在充放電過程中產生的熱量能夠及時散發出去,維持電池的工作溫度區間,防止過熱引發安全隱患,保障電池壽命與續航能力。同時,電池外殼的密封性能至關重要,注塑模具打造的緊密貼合結構,有效阻擋外界水汽、灰塵等雜質侵入電池模組,確保內部電氣元件穩定運行。定期對塑膠模具進行維護和保養是預防排氣不良的有效措施。廣東LED注塑模具加工

注射機規格對模具設計至關重要,包括注射容量、鎖模壓力等多項參數。玩具模具廠

模具材料的質量直接決定了注塑模具的性能與使用壽命。對于常見的電子產品外殼注塑模具,鋼材是主要選擇。不同類型的鋼材各有特性,P20 鋼材具有良好的加工性能和一定的硬度,適合制造對表面質量要求較高的中小型模具;而 NAK80 鋼材,因其出色的鏡面拋光性能,常用于生產對外觀有要求的模具,如手機外殼模具,能使產品表面呈現出高光澤度。在選擇材料時,除了考慮硬度、耐磨性和加工性,還需結合模具的使用頻率、生產批量以及成本預算等因素。對于批量較大的訂單,選用成本較高的鋼材,雖前期投入大,但從長期生產來看,可降低單件產品的模具分攤成本,提高整體經濟效益。玩具模具廠

- 廣東電器塑膠模具公司 2025-12-20

- 廣東電源MOS封裝模塊外殼塑膠模具定制廠家 2025-12-20

- 東莞專業模具設計與制造廠家 2025-12-20

- 廣東汽摩配件塑膠模具訂做廠家 2025-12-20

- 東莞電腦顯示器塑膠模具價格 2025-12-20

- 深圳電器注塑模具訂制廠家 2025-12-20

- 廣東LED注塑模具企業 2025-12-19

- 深圳禮品塑料模具公司 2025-12-19

- 東莞霧化器塑膠模具訂制廠家 2025-12-19

- 掃地機塑料模具 2025-12-19

- 工業PE母粒廠家 2025-12-21

- 河南抗靜電PPA性價比出眾 2025-12-21

- 九江新能源電池塑料托盤哪家便宜價格 2025-12-21

- 河北低吸濕性尼龍供應商 2025-12-21

- 湖南O型圈常見問題 2025-12-21

- 浙江足球場仿制草坪PP料定制 2025-12-21

- 塑膠托盤托盤上海市 2025-12-21

- 安徽耐用PP母粒 2025-12-21

- 天津工業腳輪一件代發 2025-12-21

- 永康透氣篷布 2025-12-21