LED導光板塑料模具訂制廠家

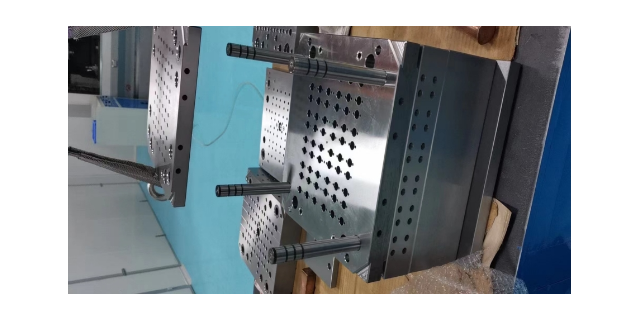

塑膠模具設計是一項高度定制化的工作。設計團隊會在項目初始階段與客戶進行深度溝通,收集產品的使用場景、功能要求以及外觀風格等信息。基于這些,運用 CAD、Pro/E 等專業軟件構建三維模型,模擬塑膠在模具中的流動、冷卻過程,對澆口位置、流道布局進行優化。對于外觀要求高的產品,設計曲面造型時會反復打磨,確保線條流暢、過渡自然。同時,在脫模結構設計上,充分考慮產品形狀和尺寸,選擇頂針、滑塊、斜頂等不同脫模方式,保證產品順利脫模的同時不影響其質量,為制造環節提供精確且可行的藍圖。塑膠模具制造過程中的數控加工技術,提高了加工精度與生產效率。LED導光板塑料模具訂制廠家

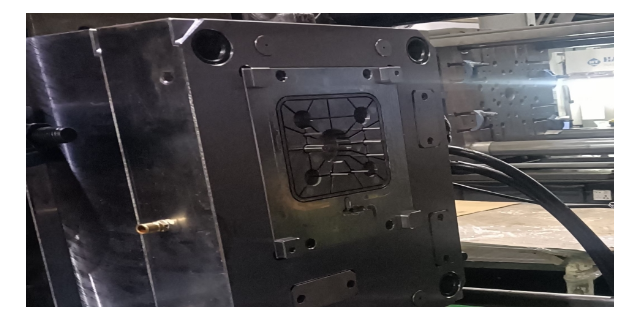

模具制造完成后,必須進行嚴格的調試與優化,以確保其能夠穩定、高效地生產出符合質量標準的塑料制品。調試過程中,首先將模具小心安裝到注塑機上,仔細檢查模具的安裝是否牢固,各系統的連接是否正確、密封是否良好。然后進行試模操作,通過逐步調整注塑機的工藝參數,如注塑壓力、注塑速度、保壓時間、冷卻時間以及開合模速度等,密切觀察塑料制品的成型情況。根據試模結果,對模具進行針對性的優化調整。如果塑料制品出現飛邊、缺料、氣泡、變形等質量問題,可能需要對模具的分型面進行修整、調整模具的排氣系統、優化冷卻系統或修改注塑工藝參數。對于尺寸精度不達標的產品,需對模具的型芯、型腔尺寸進行精確測量和修正。通過反復調試和優化,不斷完善模具的性能,使其達到工作狀態,為批量生產提供可靠保障。LED導光板塑料模具訂制廠家塑膠模具制造企業注重生產過程中的安全管理,保障員工人身安全與生產順利。

模具零件的表面處理技術能夠明顯提升塑膠模具的綜合性能與使用壽命。電鍍是一種常見的表面處理方式,如鍍鉻處理,可在模具表面形成一層堅硬、耐磨且耐腐蝕的鉻層。對于一些容易出現粘模問題的塑膠模具,鍍鉻能夠有效降低塑料與模具表面的附著力,使塑料制品脫模更加順暢,同時提高模具的抗腐蝕能力,減少模具在使用過程中的維護頻次。此外,氮化處理也是一種重要的表面處理工藝,它能夠在模具表面形成一層氮化層,大幅提高模具的硬度、耐磨性以及抗咬合性能。在塑膠模具制造中,對型芯、型腔等關鍵零件進行氮化處理,能夠明顯提升模具在長期生產過程中的穩定性,有效保證塑料制品的尺寸精度和外觀質量,降低廢品率,提高生產效率。

數字化技術的蓬勃發展為塑膠模具制造帶來了變革。除了廣泛應用的 CAD 設計軟件,CAE 分析軟件在模具制造中發揮著愈發重要的作用。通過 CAE 模擬分析,能夠在模具設計階段預測注塑成型過程中的塑料流動、填充情況、溫度分布、壓力變化以及產品的變形趨勢等,為模具設計提供科學、可靠的依據,幫助設計師優化模具結構和工藝參數,減少試模次數,降低開發成本。同時,數字化制造技術,如數控加工編程、3D 打印技術、數字化測量技術等,使模具制造過程更加高效。3D 打印技術可用于制造模具的原型、復雜的鑲件或一些小批量生產的模具,明顯縮短模具開發周期;數字化測量技術能夠實現對模具零件尺寸和形狀的高精度測量,為質量控制提供有力保障。數字化技術的應用,實現了塑膠模具制造從設計到加工的全流程數字化管理,極大地提升了模具制造的整體水平和企業的核心競爭力。數碼產品的塑膠模具要求具備輕薄化與高精度特點,滿足產品小型化趨勢。

電火花加工在塑膠模具制造中發揮著重要作用,尤其適用于解決傳統加工難以完成的任務。當模具中存在窄縫、深孔或復雜異形結構時,放電加工可通過放電腐蝕原理進行加工。以手機按鍵模具為例,按鍵上的字符和圖案精度要求高,形狀復雜,采用放電加工能在模具表面準確復刻出這些細節,且不會對模具整體結構造成影響。此外,在加工過程中,通過精確控制放電參數,如脈沖寬度、脈沖間隔和放電電流,實現對加工表面粗糙度和尺寸精度的準確控制,確保模具加工質量。汽車行業對塑膠模具需求巨大,用于制造內飾件、外飾件等多種汽車零部件。LED導光板塑料模具訂制廠家

塑膠模具的表面拋光處理能使產品表面達到鏡面效果,提升產品外觀品質。LED導光板塑料模具訂制廠家

塑膠模具的制造工藝雖然復雜,但隨著技術的不斷進步,其制造成本逐漸趨于合理化。一方面,現代模具制造技術如數控加工、電火花加工等,在提高模具精度和質量的同時,也通過規模化生產降低了單位模具的制造成本。對于一些標準化程度較高、批量較大的塑膠模具,制造商可以通過優化生產流程、采用模塊化設計等手段,進一步壓縮成本。例如,在電子配件注塑模具的生產中,通過批量制造相同規格的模具型芯、型腔組件,然后根據不同產品需求進行組合裝配,減少了模具制造的時間和成本投入。LED導光板塑料模具訂制廠家

- 深圳玩具模具設計與制造公司 2025-12-21

- 東莞霧化器塑料模具生產廠家 2025-12-21

- 東莞汽車電池外殼塑料模具定做廠家 2025-12-21

- 廣東電器塑膠模具公司 2025-12-20

- 廣東電源MOS封裝模塊外殼塑膠模具定制廠家 2025-12-20

- 東莞專業模具設計與制造廠家 2025-12-20

- 廣東汽摩配件塑膠模具訂做廠家 2025-12-20

- 東莞電腦顯示器塑膠模具價格 2025-12-20

- 深圳電器注塑模具訂制廠家 2025-12-20

- 廣東LED注塑模具企業 2025-12-19

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21

- 湖南殼樂斯彩殼定制 2025-12-21

- 廣西比較好的塑膠管生產企業 2025-12-21