唐山塑膠模具哪家好

塑膠模具在成型過程中具有較高的生產效率,尤其是注塑模具。一次注塑成型周期通常較短,從幾秒到幾分鐘不等,取決于產品的尺寸和復雜程度。在自動化生產線的加持下,塑膠模具能夠實現連續、高速的生產,極大地提高了單位時間內的產品產量。以生產塑料玩具為例,一套設計合理的注塑模具搭配自動化設備,每小時可產出成百上千個玩具零部件,相較于傳統手工制作或其他低效成型工藝,大幅降低了每件產品分攤的設備折舊、人工等生產成本,為企業帶來了明顯的經濟效益。汽車零部件的塑膠模具需滿足汽車行業的嚴格質量標準與耐久性要求。唐山塑膠模具哪家好

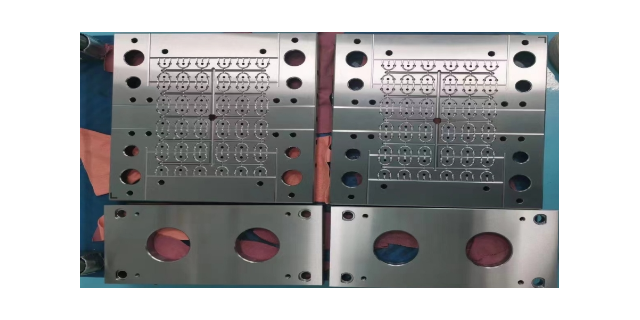

塑膠模具的制造工藝:加工方法。現代塑膠模具制造融合了多種先進的加工技術。數控加工是其中的重要環節,通過數控銑床、加工中心等設備,能夠精確地銑削出模具的型腔、型芯等復雜形狀。電火花加工則常用于加工一些具有細微結構、深槽或尖角的部位,利用電極與工件之間的放電腐蝕原理,實現高精度的成型。線切割加工主要用于切割模具中的異形孔、鑲件等,以保證加工精度。此外,研磨、拋光等表面處理工藝對于提高模具的表面質量、降低產品脫模阻力也不可或缺。長沙專業塑膠模具公司塑膠模具設計時要充分考慮塑料的收縮率,準確計算尺寸,避免產品尺寸偏差。

塑膠模具幾乎能夠實現任何形狀的塑料制品成型,無論是具有精細內部結構的電子產品外殼,還是造型獨特、曲線優美的藝術裝飾品,塑膠模具都能游刃有余地應對。這得益于模具制造技術中的數控銑削、電火花加工等先進工藝,它們可以精確地加工出模具型腔和型芯上的細微特征、倒扣結構、深孔等復雜幾何形狀。例如,一些耳機的外殼,為了實現良好的聲學效果和人體工程學設計,采用了復雜的內部導音結構和貼合耳道的曲面外形,通過塑膠模具注塑成型,完美地呈現了設計師的創意,為消費者帶來了優異的使用體驗。

為適應市場發展和客戶多樣化需求,持續加大研發投入,探索塑膠模具制造的新技術、新工藝。積極研究新型模具材料,如高性能鋁合金,其具有質量輕、導熱性好的特點,可有效縮短模具冷卻時間,提高生產效率。同時,關注 3D 打印技術在模具制造領域的應用,利用 3D 打印快速制造模具樣件,驗證設計方案,縮短研發周期。通過不斷創新,提升企業核心競爭力,塑膠模具制造行業發展。塑膠模具制造涉及多個環節,需要與上下游企業密切協同合作。與原材料供應商建立長期穩定的合作關系,確保原材料的穩定供應和質量可靠。與設備制造商保持緊密溝通,及時獲取先進的加工設備和技術支持。此外,積極參與行業交流活動,與同行分享經驗,共同解決行業難題。通過協同合作,實現資源共享、優勢互補,降低生產成本,提高生產效率,推動整個塑膠模具產業鏈的健康發展。塑膠模具制造過程中的電火花加工技術,可實現復雜形狀的精細加工。

塑膠模具的制造工藝。塑膠模具制造一般遵循以下的流程:首先是模具設計圖紙的繪制,設計師運用專業的 CAD 軟件,將模具的三維結構詳細呈現出來。接著進入備料環節,根據設計要求采購合適的鋼材或其他材料,并進行粗加工,將原材料加工成大致的模具毛坯形狀。隨后進行數控精加工,精確銑削出模具的各個細節部分,再配合電火花、線切割等特種加工工藝完成復雜結構的成型。之后是模具的裝配調試,將各個零部件按照設計要求組裝在一起,進行試模,通過對試模產品的分析,進一步優化模具結構與工藝參數,直至生產出合格的產品。電子玩具的塑膠模具要注重趣味性與安全性設計,為兒童提供優異玩具產品。唐山塑膠模具哪家好

塑膠模具制造企業注重生產過程中的安全管理,保障員工人身安全與生產順利。唐山塑膠模具哪家好

質量檢測與控制貫穿于塑膠模具制造的全過程,是確保模具質量穩定可靠、滿足客戶需求的手段。在模具設計階段,借助先進的模擬分析軟件對模具的結構強度、注塑成型過程進行模擬,可能出現的問題,并進行優化改進,從源頭上保證模具的質量。在模具加工過程中,對每個加工工序的尺寸精度、表面質量進行嚴格檢測。例如,運用三坐標測量儀對模具零件的關鍵尺寸進行精確測量,確保尺寸公差控制在設計要求的范圍內;采用粗糙度儀對模具表面的粗糙度進行檢測,保證表面質量符合標準。在模具裝配完成后,進行的功能測試,檢查冷卻系統、頂出系統、排氣系統等是否正常運行,各運動部件的配合是否順暢。同時,對試模生產出的塑料制品進行嚴格的質量檢測,包括外觀質量、尺寸精度、性能測試等,通過建立完善的質量檢測與控制體系,及時發現和解決問題,確保交付的模具能夠滿足客戶的生產需求,為塑料制品的高質量生產奠定堅實基礎。唐山塑膠模具哪家好

- 廣東汽摩配件塑料模具訂制廠家 2025-12-21

- 深圳玩具模具設計與制造公司 2025-12-21

- 東莞霧化器塑料模具生產廠家 2025-12-21

- 東莞汽車電池外殼塑料模具定做廠家 2025-12-21

- 廣東電器塑膠模具公司 2025-12-20

- 廣東電源MOS封裝模塊外殼塑膠模具定制廠家 2025-12-20

- 東莞專業模具設計與制造廠家 2025-12-20

- 廣東汽摩配件塑膠模具訂做廠家 2025-12-20

- 東莞電腦顯示器塑膠模具價格 2025-12-20

- 深圳電器注塑模具訂制廠家 2025-12-20

- 大容量干冰冷藏箱批發廠家 2025-12-21

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 重慶萊美斯半生半熟硅膠布半生半熟硅膠布多少錢 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21