松江區附近壓鑄自動化設備多少錢

碎裂在壓射力的作用下,模具會在**薄弱處萌生裂紋,尤其是模具成型面上的劃線痕跡或電加工痕跡未被打磨光,或是成型的清角處均會較早出現細微裂紋,當晶界存在脆性相或晶粒粗大時,即容易斷裂。而脆性斷裂時裂紋的擴展很快,這對模具的碎裂失效是很危險的因素。為此,一方面凡模具面上的劃痕、電加工痕跡等必須打磨光,即使它在澆注系統部位,也必須打光。另外要求所使用的模具材料的強度高、塑性好、沖擊韌性和斷裂韌性均好。溶蝕前面已講過,常用的壓鑄合金有鋅合金、鋁合金、鎂合金和銅合金,也有純鋁壓鑄的,Zn、Al、Mg是較活潑的金屬元素,它們與模具材料有較好的親和力,特別是Al易咬模。當模具硬度較高時,則抗蝕性較好,而成型表面若有軟點,則對抗蝕性不利。壓鑄也有一些局限性,例如模具成本較高,適合大規模生產,而對于小批量生產則可能不太經濟。松江區附近壓鑄自動化設備多少錢

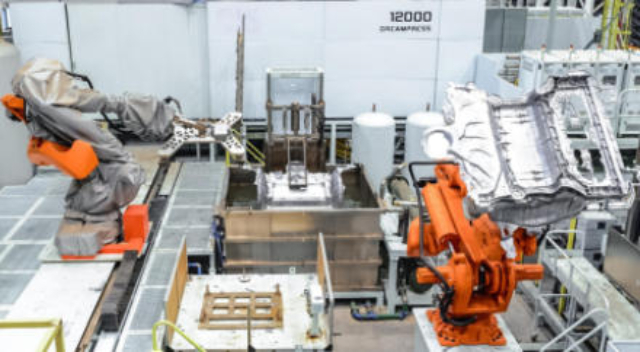

20 世紀60 年代, 上海壓鑄機廠成為國內***家壓鑄機專業生產廠, 不久, 壓鑄機的生產廠家不斷涌現, 相繼有隆華、灌南、阜新等一批專業生產壓鑄機的骨干企業。多年來, 這些壓鑄機廠生產了大量的國產壓鑄機,為我國壓鑄事業的發展做出了貢獻。在大型壓鑄機方面, 阜新壓鑄機廠還曾生產了鎖模力為28 000 kN 的大型壓鑄機, 為當時填補了國內的空白。20 世紀90 年代, 我國的壓鑄機發展更為迅速, 壓鑄機的設計水平、技術參數、性能指標、機械結構、制造質量等都有不同程度的提高, 有的已經達到或接近國外水平, 正在向大型化、自動化和單元化進軍。松江區銷售壓鑄自動化設備聯系方式通過引入自動化設備,壓鑄生產可以實現更高的生產效率、更低的人工成本和更穩定的產品質量。

壓鑄機、壓鑄合金與壓鑄模具是壓鑄生產的三大要素,缺一不可。所謂壓鑄工藝就是將這三大要素有機地加以綜合運用,使能穩定地有節奏地和高效地生產出外觀、內在質量好的、尺寸符合圖樣或協議規定要求的合格鑄件,甚至質量鑄件。材料熔融溫度、壓射時模具溫度及熔液溫度;***對壓鑄成的制品狀況要進行修整才能獲得完善的制件。壓鑄模工作溫度的選擇原則:1) 模具溫度過低,鑄件內部結構疏松,空氣排出困難,難以成型;2) 模具溫度過高,鑄件內部結構致密,但鑄件易“焊”附于模腔中,粘模不易卸出鑄件。同時過高的溫度會使模體本身膨脹,影響鑄件尺寸精度。

傳統壓鑄工藝主要由四個步驟組成,或者稱做高壓壓鑄。這四個步驟包括模具準備、填充、注射以及落砂,它們也是各種改良版壓鑄工藝的基礎。在準備過程中需要向模腔內噴上潤滑劑,潤滑劑除了可以幫助控制模具的溫度之外還可以有助于鑄件脫模。然后就可以關閉模具,用高壓將熔融金屬注射進模具內,這個壓力范圍大約在10到175兆帕之間。當熔融金屬填充完畢后,壓力就會一直保持直到鑄件凝固。然后推桿就會推出所有的鑄件,由于一個模具內可能會有多個模腔,所以每次鑄造過程中可能會產生多個鑄件。自動化設備通常采用先進的控制技術和傳感器技術,能夠實現對生產過程的控制,從而提高產品質量。

使用鋁、銅、鎂和鋅進行壓鑄的質量上限分別為70磅(32千克)、10磅(4.5千克)、44磅(20千克)以及75磅(34千克)。優點壓鑄的優點包括,鑄件擁有***的尺寸精度。通常這取決于鑄造材料,典型的數值為**初2.5厘米尺寸時誤差0.1毫米,每增加1厘米誤差增加0.002毫米。相比其它鑄造工藝,它的鑄件表面光滑,圓角半徑大約為1-2.5微米。相對于沙箱或者長久模鑄造法來說可以制造壁厚大約0.75毫米的鑄件。它可以直接鑄造內部結構,比如絲套、加熱元件、**度承載面。其它一些優點包括它能夠減少或避免二次機械加工,生產速度快、鑄件抗拉強度可達415兆帕、可以鑄造高流動性的金屬。隨著技術的不斷發展,后處理設備也越來越智能化和自動化。長寧區整套壓鑄自動化設備廠家直銷

壓鑄機:設備,負責將熔融金屬以高壓注入模具中。松江區附近壓鑄自動化設備多少錢

冷室壓鑄機是指壓射室和壓射沖頭不浸于熔融金屬中,而將定量的熔融金屬澆到壓射室中,然后進行壓射的一種壓鑄機立室冷室壓鑄機的壓射方式呈垂直放置, 顯然沿襲了熱式壓鑄機的壓射方式, 典型的和成熟的立式冷室壓鑄機是由捷克工程師Josef Polak于1927 年發明制成的。臥式冷室壓鑄機于20 世紀20 年代初就已開發制造, 因具有較多優點, 特別是一次工作循環的程序比立式冷室壓鑄機更為簡便, 經過其后的十幾年的改進而漸趨定型, 在歐美各國廣為流傳。松江區附近壓鑄自動化設備多少錢

上海賢勤自動化科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在上海市等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同賢勤供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 浦東新區便宜的壓鑄自動化設備工廠直銷 2025-12-20

- 寶山區比較好的壓鑄自動化設備廠家直銷 2025-12-20

- 普陀區附近壓鑄自動化設備聯系方式 2025-12-20

- 奉賢區安裝智能倉儲設備多少錢 2025-12-20

- 松江區現代智能倉儲設備服務電話 2025-12-20

- 浦東新區便宜的智能倉儲設備廠家直銷 2025-12-20

- 浦東新區便宜的壓鑄自動化設備服務電話 2025-12-20

- 徐匯區附近智能倉儲設備聯系方式 2025-12-20

- 虹口區安裝智能倉儲設備價格多少 2025-12-20

- 閔行區比較好的壓鑄自動化設備服務電話 2025-12-20

- 浙江疊網復合式斜網紙機機械設備生產廠家 2025-12-20

- 北京英國皇室御用防火柜尺寸大小 2025-12-20

- 海南減壓閥 2025-12-20

- 張家港直銷工裝夾具按需定制 2025-12-20

- 鎮江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20