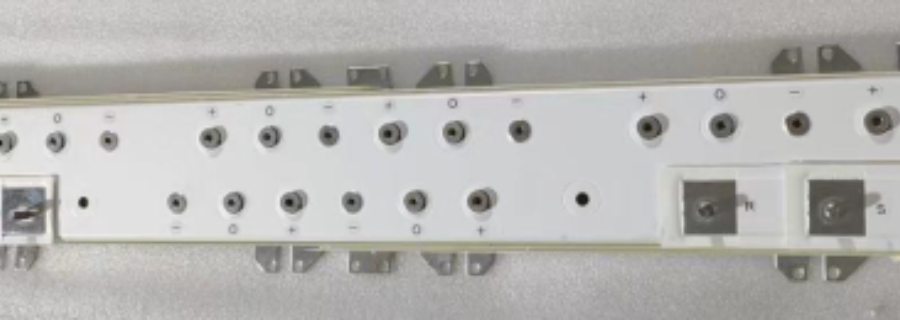

大連新能源疊層母排

超聲波震蕩焊接技術在疊成母排制造中,通過高頻機械振動使母排接觸面產生微觀塑性變形,形成牢固冶金結合。焊接時,20kHz 的超聲波震蕩使銅排表面氧化膜破碎,無需額外去氧化處理,同時增強分子間結合力。對比傳統焊接,該工藝熱影響區縮小至 0.2mm,焊接接頭抗拉強度達母材的 98%,且表面光滑無毛刺。在新能源汽車電池包的疊成母排制造中,超聲波震蕩焊接可實現每分鐘 80 個焊點的高效生產,同時保證低接觸電阻(<15μΩ),滿足大電流傳輸需求。激光選區熔化疊成母排,定制復雜結構,滿足特殊需求。大連新能源疊層母排

超聲波焊接工藝在疊成母排制造中的優化,提高了焊接質量與效率。優化后的超聲波焊接設備采用多振頭協同工作,可同時對母排的多個部位進行焊接,焊接速度提高 50% 。通過精確控制超聲波的頻率、振幅與焊接時間,使焊接接頭的強度更加均勻,抗拉強度可達母材的 95% 。對于不同厚度與材質的母排層,優化后的焊接工藝可自動調整參數,確保焊接質量穩定可靠。在大規模母排生產中,超聲波焊接優化工藝降低了生產成本,提高了生產效率,滿足了市場對疊成母排的大量需求。長春壓接式疊層母排加工防火阻燃疊成母排材料阻燃,遇火不燃,保障用電安全。

疊成母排的柔性電路集成設計,實現了電力傳輸與信號傳輸的一體化。在母排的絕緣層中嵌入柔性印刷電路板(FPCB),可同時傳輸電力和控制信號。這種設計減少了額外的信號線纜,使電氣系統布局更加簡潔緊湊。在自動化生產線的智能設備中,柔性電路集成的疊成母排能夠實時傳輸設備運行狀態信號,同時為設備提供穩定電力。母排的柔性特性使其可隨設備運動靈活彎曲,經 10 萬次彎曲測試后,電力和信號傳輸性能依然穩定,滿足了自動化設備對高效、可靠連接的需求,推動了工業自動化的發展。

借助 3D 打印技術,疊成母排實現了高度定制化生產。通過計算機建模,可根據復雜的電氣系統布局,設計出形狀獨特的疊成母排結構,如帶有異形散熱通道、集成傳感器安裝槽等。3D 打印過程中,采用金屬粉末逐層堆積成型,能夠精確控制母排的尺寸精度,誤差可控制在 ±0.05mm 以內。對于一些特殊設備或小型化裝置,如航空航天儀器、醫療設備,3D 打印的疊成母排可完美適配狹小空間,同時滿足高導電、高精度和輕量化的多重要求,突破了傳統加工工藝的限制,為產品的創新設計提供了更多可能。微弧氧化絕緣疊成母排,原位生長陶瓷層,絕緣性優異。

疊成母排的微弧氧化絕緣處理 微弧氧化技術在疊成母排絕緣層制備中,通過高壓脈沖使母排表面產生微弧放電,原位生長陶瓷絕緣層。在鋁基疊成母排表面,微弧氧化可形成厚度 15μm 的氧化鋁陶瓷層,其介電強度高達 20kV/mm,硬度達到 HV800。該絕緣層與金屬基體結合十分的牢固,而耐腐蝕性比普通陽極氧化膜更是提升了 3 倍。在潮濕的地下綜合管廊配電系統中,經微弧氧化處理的疊成母排,可在相對濕度 95% 環境下長期運行,絕緣電阻保持在 1GΩ 以上。化學氣相鍍膜疊成母排,沉積納米薄膜,優化表面特性。大連新能源疊層母排

經激光焊接的疊成母排,接頭牢固,電阻低,保障大電流穩定傳輸。大連新能源疊層母排

疊成母排集成光電傳感技術,實現了全方面運行狀態監測。將光纖溫度傳感器、光電式電流傳感器直接集成在母排內部,光纖傳感器利用光的波長變化精確測量溫度,精度可達 ±0.3℃;光電式電流傳感器通過光信號轉換實現非接觸式電流測量,避免了電磁干擾。這些傳感器采集的數據通過光纖網絡傳輸至監控系統,實現實時在線監測。在大型變電站中,光電傳感集成的疊成母排可提前預警過熱、過載等故障,故障診斷準確率提高 90% ,為電力系統的智能化運維提供有力支持。大連新能源疊層母排

- 長春絕緣疊層母排廠家 2025-12-18

- 紹興疊層母排批發 2025-12-18

- 哈爾濱壓接式疊層母排非標定制 2025-12-18

- 運城疊層母排廠家 2025-12-18

- 廊坊疊層母排加工 2025-12-18

- 南通疊層母排供應商 2025-12-18

- 珠海高壓疊層母排銷售電話 2025-12-18

- 柳州壓接式疊層母排銷售電話 2025-12-18

- 浙江高壓疊層母排供應商 2025-12-18

- 溫州絕緣疊層母排定制 2025-12-18

- 江陰通用充電樁銷售客服電話 2025-12-18

- 山西快插動力插頭材質 2025-12-18

- 鋰電傳感器廠家價格 2025-12-18

- 七臺河釹鐵硼廠家 2025-12-18

- 松江區特點二極管現價 2025-12-18

- 深圳不銹鋼扣重載連接器插針 2025-12-18

- 甘肅P1.53LED異形屏品牌排行 2025-12-18

- FCO-3L-PG可編程差分振蕩器有哪些 2025-12-18

- 潮州數控加工電子元器件醫療產品制造 2025-12-18

- 深圳共模電感廠家直銷 2025-12-18