?推拉力測試儀新使用指南發布:解鎖精細測試新技能,助力升級

近日,力標精密設備重新系統梳理了推拉力測試儀設備操作規范、誤差控制方法及行業應用場景優化方案。這不僅有助于國內推拉力測試領域標準化操作,更通過技術賦能推動半導體封裝、汽車電子等高精度制造行業的質量管控升級。

一、從“會用”到“用好”:三大操作技巧

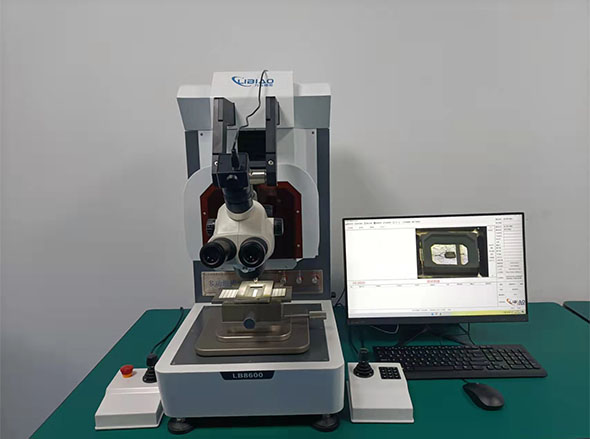

推拉力測試儀作為檢測材料力學性能的設備,廣泛應用于半導體芯片焊點強度、汽車連接器可靠性、航空航天材料韌性等關鍵場景。然而,操作不規范導致的測試誤差、設備損耗等問題,長期困擾著企業質檢環節。通過“三階操作法”,通過標準化流程與場景化技巧結合,幫助用戶實現測試精度與效率的雙重提升。

1. 基礎操作:標準化流程降低人為誤差

測試前的設備校準是保障數據準確性的關卡。操作人員需開機后使用標準砝碼進行三點校準(零點、中段力值、滿量程),確保傳感器靈敏度符合標準。例如,在半導體封裝領域,0.1克的測試誤差可能導致焊點虛焊漏檢,而定期校準可將誤差率控制在0.05%以內。

測試過程中,樣品固定方式直接影響結果重復性。建議:

- 半導體芯片:采用真空吸附平臺,避免夾具壓力損傷微米級焊點;

- 汽車連接器:使用定制化夾具,確保測試力方向與實際受力方向一致;

- 柔性材料:搭配非接觸式激光位移傳感器,消除傳統夾具的形變干擾。

某汽車零部件企業應用該方案后,連接器推力測試的重復性誤差從±5%降至±1.2%,年節省返工成本超200萬元。

2. 進階技巧:場景化參數優化提升效率

針對不同材料的測試需求,《白皮書》提供了動態速率調節方案:

- 脆性材料(如陶瓷、玻璃):采用0.1mm/min低速測試,避免裂紋擴展導致數據失真;

- 金屬材料:使用10mm/min高速測試,縮短單次檢測時間至3秒內;

- 高分子材料:分段設置速率(先快后慢),兼顧效率與數據穩定性。

某半導體封裝廠通過速率優化,單日測試量從800次提升至1500次,設備綜合利用率提高47%。

3. 維護保養:延長設備壽命的“隱形法則”

80%的設備故障源于日常維護缺失。推薦“三查兩清”維護法,已成行業要求:

- 每日三查:檢查傳感器連接線、運動導軌潤滑度、緊急停止按鈕靈敏性;

- 每周兩清:清理散熱風扇灰塵、校準測試平臺水平度。

實施該方案后,某科研機構的設備平均無故障運行時間從1200小時延長至3500小時,年維修成本降低65%。

二、行業應用:從實驗室到生產線的全場景覆蓋

正逢國內制造業轉型的關鍵期。在半導體行業,隨著5G、AI芯片需求激增,焊點可靠性檢測標準從“微牛級”提升至“納牛級”,對測試設備的精度提出高要求;在新能源汽車領域,電池連接器的推力測試精度要求高,傳統設備難以勝任。力標精密設備推出的高精度推拉力測試儀,實現±0.1的精度,幫助企業建立材料性能數據庫,縮短新產品研發周期30%以上。

從“經驗驅動”到“標準”,推拉力測試儀的操作革新正成為制造業高質量發展的縮影。力標精密設備不僅展現了技術的責任擔當,更為行業樹立了可復制的精益管理范本。未來,隨著5G、物聯網等技術的融合,推拉力測試設備將向智能化、自動化方向演進,而標準化操作體系的完善,無疑將為這一進程按下加速鍵。