捷福欣電子線束的性能提升方案分析

電子線束加工之準備焊錫要點:準備焊錫時,首先要確保錫爐的溫度正確,這直接影響焊錫的質量。在準備焊錫前,需將芯線銅絲整理好,不能有分叉、曲折、打折等現象,否則會影響焊接的牢固性。準備焊錫后,要檢查是否有銅絲分叉、大頭、銅絲不齊及燙壞絕緣皮等情況。在電子產品的線束焊接中,若準備焊錫環節不達標,可能導致虛焊、假焊等問題,使線束連接不可靠,影響產品質量與性能。

電子線束加工之焊錫工藝要求:焊錫時,電烙鐵的溫度必須準確控制。溫度過高容易燙壞絕緣皮,溫度過低則會導致焊接不牢固。錫點應光滑、無錫尖,不能出現假焊、虛焊現象。良好的焊接能保證線束的電氣連接穩定,降低電阻,提高電流傳輸效率。在航空航天設備的線束加工中,對焊錫工藝的要求近乎苛刻,任何微小的焊接缺陷都可能引發嚴重后果,所以焊錫工人需經過嚴格培訓,具備高超的焊接技術。 汽車引擎艙線束耐溫需達-40℃~125℃,硅膠線更耐高溫。捷福欣電子線束的性能提升方案分析

電子線束的未來發展趨勢展望:隨著科技不斷進步,電子線束未來發展呈現多方向趨勢。在性能方面,將向更高傳輸速率、更低電阻、更強抗干擾能力發展,以滿足 5G、人工智能、大數據等新興技術對數據傳輸的需求。材料上,研發新型輕量化、高性能材料,實現線束減重與性能提升。制造工藝趨于自動化、智能化,提高生產效率與產品質量穩定性。應用領域進一步拓展,如新能源汽車、物聯網、航空航天等領域對電子線束需求持續增長,推動行業不斷創新發展。捷福欣科技電子線束類別創新方向手機內電子線束連接多組件,傳輸圖像、聲音信號與供電。

電子線束加工之插頭成型要求:插頭成型需檢查插頭成型有無損傷、高低不平、缺料、毛邊、雜物、流紋等不良情況,同時要確認金屬端子無變形、損傷、露銅等問題。合格的插頭成型能確保線束與外部設備連接可靠,實現穩定的電流與信號傳輸。在消費電子設備的充電線生產中,插頭成型的質量直接影響用戶的使用體驗,若插頭存在缺陷,可能導致充電異常或接觸不良。

電子線束的電氣檢查要點:電氣檢查需依照相應產品的檢查指導票要求嚴格進行。這包括導通電阻測試,通過測量線束中電流通過時的電阻,評估導電性能;絕緣電阻測試,檢測線束絕緣層性能,查看是否存在損壞或破損;耐壓強度測試,確定線束的耐壓能力,保障其能安全可靠地工作;電壓降測試,評估線束在傳輸電流時的電壓降情況,確保滿足電氣系統要求;線束接地測試,檢查線束接地情況,良好接地可防止電路過載或短路。在電力設備的線束檢測中,多方面的電氣檢查是保障設備安全運行的重要手段。

電子線束加工設備的技術創新:電子線束加工設備不斷創新升級,推動行業發展。自動化裁線機可精確控制裁線長度,提高生產效率與精度。智能剝皮設備能根據電線規格自動調整剝皮參數,避免損傷芯線。高精度焊接機器人實現焊接過程自動化、標準化,提高焊接質量一致性。新型壓接設備采用先進傳感技術,實時監測壓接壓力與尺寸,確保端子壓接牢固可靠。這些先進加工設備的應用,不僅提升了電子線束加工質量,還大幅提高生產效率,降低人工成本。自動壓接機能準確完成切線、剝皮和端子壓著,誤差±0.1mm。

電子線束設計之原理圖繪制:電子線束設計起始于原理圖繪制。工程師依據設備的電氣裝備和技術要求,繪制出詳細的電氣原理圖。這一過程中,要精確規劃各個電器元件的連接關系,如同搭建房屋前繪制的藍圖。根據各用電器的功率,來確定保險容量與線徑大小,對每個電氣子系統進行合理的載荷分配,進而確定總保險的容量。在設計一款智能家電的線束原理圖時,需考慮到不同功能模塊,如顯示屏、電機、控制芯片等的用電需求,通過嚴謹計算,保障各部分都能獲得合適的電力供應與信號傳輸,為后續的線束制作提供準確的指導。智能電網中電子線束面臨高電壓、復雜電磁環境等挑戰。捷福欣電子線束的性能提升方案分析

導通電阻低,電子線束電流傳輸損耗小,保障設備高效供電。捷福欣電子線束的性能提升方案分析

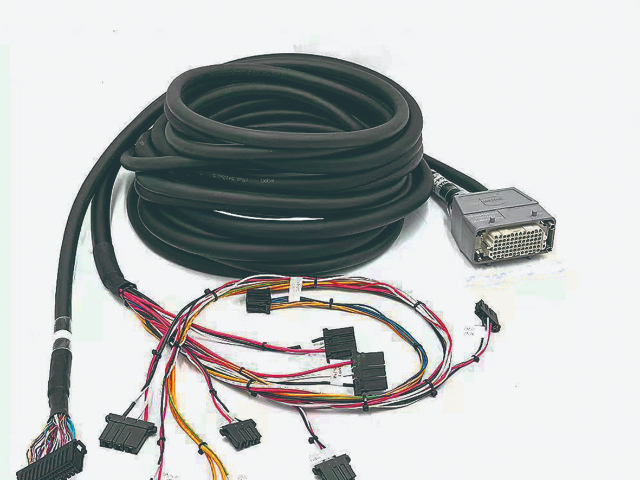

電子線束的材料選擇直接影響其性能和壽命。導線通常采用銅或鋁,絕緣材料可以選擇PVC、硅膠或聚四氟乙烯(PTFE)等。連接器需要具備良好的導電性和耐腐蝕性,常用的材料有黃銅、磷青銅等。保護套管則需具備耐磨、耐高溫和阻燃等特性。材料的選擇需要根據具體應用環境進行優化。

汽車電子線束是汽車電氣系統的關鍵組成部分,連接著發動機、傳感器、照明系統、娛樂系統等。隨著汽車電子化程度的提高,線束的復雜性和重要性也在增加。汽車線束需要具備耐高溫、耐振動和抗干擾等特性,以確保車輛的安全性和可靠性。汽車線束的設計還需要符合嚴格的行業標準和法規。 捷福欣電子線束的性能提升方案分析

- 監控攝像頭線束解決方案 2025-12-21

- 通信設備連接線生產加工廠 2025-12-21

- 捷福欣電子線束的類別特點分析報告 2025-12-21

- 汽車發動機連接線加工 2025-12-21

- 電子線設計軟件推薦 2025-12-21

- 新能源氛圍燈線束 2025-12-21

- 捷福欣科技電子線結構優化 2025-12-21

- 深圳捷福欣線束服務 2025-12-21

- 螺旋汽車汽車線束廠家 2025-12-21

- 通信設備連接線生產廠家 2025-12-21

- 淮安品牌數控螺絲磨床品牌 2025-12-21

- 閔行區挑選蒸汽壓力滅菌器報價 2025-12-21

- 廣州65W電源控制板雷擊1KV(比較低) 2025-12-21

- 重慶快充移動電源 2025-12-21

- 機械鋼卷可以定制嗎 2025-12-21

- 品牌清洗劑常見問題 2025-12-21

- 天津新型ABB怎么樣 2025-12-21

- 云南安全生產智慧用電系統智慧用電管家 2025-12-21

- 安徽新能源4G天線品牌 2025-12-21

- 汕頭防靜電PVC板定做 2025-12-21