智能力控系統監測

達寬科技的機器人力控系統為軸孔裝配提供了創新性的解決方案。在傳統裝配中,軸與孔的對準與壓入高度依賴操作工的視覺判斷與手感,極易因微小的角度偏差或力度不當導致卡滯、劃傷甚至部件報廢。達寬科技的力控系統賦予了機器人敏銳的“觸覺感知”能力,使其能夠在接觸瞬間探測軸與孔的相對位置和受力狀態,并實時調整機器人的姿態與前進向量,引導軸件以柔順的方式滑入孔內。這種主動柔順控制技術,完美模擬了熟練技師“慢找正、柔施力”的裝配精髓,將依賴經驗的“手感”轉化為可量化、可復制的數字化工藝。對于用戶而言,這意味著能夠穩定可靠地完成高精度緊配合、盲孔配合等復雜裝配任務,大幅降低了對精密夾具的依賴,提升了裝配環節的整體柔性與可靠性。力控系統保障軸孔裝配姿態穩定,達寬助力用戶優化批量產品的裝配一致表現。智能力控系統監測

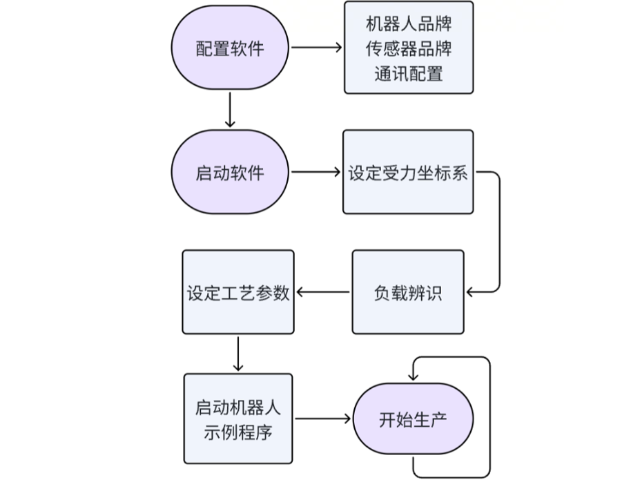

達寬科技將力控系統設計為模塊化的解決方案,使其能夠輕松兼容當前市面上主流的協作機器人以及工業機器人。用戶無需對現有產線進行大規模改造,只需在機器人的末端加裝力控模塊,并導入專為服務器裝配定制的工藝包,即可快速投入使用。此外,云端工藝庫會定期進行更新,及時添加對新硬件規格與材料參數的支持,確保系統始終緊跟技術發展的步伐。達寬科技的力控系統讓機器人成為了服務器裝配過程中值得信賴的得力助手,助力企業在服務器制造領域實現高效、安全且一致的裝配目標,推動行業向智能化生產邁進。中國香港柔性力控系統報價選擇達寬科技力控系統,測試檢測流程更高效,機器人自適應能力提升,助力企業持續發展。

在表面處理領域,力控系統通過恒定壓力維持技術解決曲面適配難題。傳統人工打磨難以保證復雜幾何體表面均勻性,而達寬科技力控系統實時感知工件曲率變化,動態調整工具接觸角度與壓力。例如汽車覆蓋件拋光場景中,系統自動適應鈑金弧度變化,避免局部過磨或漏磨現象。操作員通過可視化界面監控壓力曲線,必要時進行微調。這種自適應能力使異形件處理質量更穩定,減少返修工序。達寬科技解決方案支持多種工具快速切換,滿足從粗磨到精拋的全流程需求。

產品一致性是服務器裝配的要求,力控系統為保障這一要求提供了可靠支撐。服務器內部部件精密且關聯性強,任何一個環節的裝配偏差都可能影響設備整體性能。人工裝配時,受經驗、體力等因素影響,不同操作人員的裝配效果難以完全統一,容易出現螺絲松緊不一、接口對接偏移等問題。力控系統通過預設精細的力值范圍和動作路徑,讓機器人在每一次裝配操作中都能保持一致的力度和軌跡,確保同一批次服務器的裝配質量均勻穩定。達寬科技針對不同服務器型號的裝配需求,提供可靈活調整的力控參數設置,讓力控系統能夠適配多樣化的裝配標準,從技術層面減少人為因素對產品質量的影響。達寬力控系統兼容主流機器人品牌,降低內存裝配場景的系統集成門檻。

安全始終是行星齒輪裝配的首要考量,機器人力控系統在此扮演守護者角色。力控系統內置力監控功能,能及時檢測過載或異常,自動停止操作以防組件或設備損壞。在高速裝配環境中,這保護了操作員免受意外傷害,例如當齒輪嚙合時,系統確保力在安全閾值內。達寬科技的力控系統強調預防性設計,用戶通過直觀界面設置安全參數,系統便主動執行防護措施。行星齒輪裝配涉及高精度部件,力控系統的穩定性減少了故障風險,讓工作環境更安心。用戶體驗上,團隊報告事故率下降,裝配過程更可預測。力控系統的實時警報功能還幫助快速響應問題,避免連鎖影響。達寬科技的解決方案將安全融入每個細節,推動行業向更可靠的方向發展。達寬科技的力控系統方案,為提升PCBA裝配效率與良率提供有力技術保障。上海高精度力控系統調試

達寬雙臂力控系統模擬人手觸感,復雜線束一次插準,節拍大幅縮短。智能力控系統監測

電子組件裝配的質量一致性依賴精細的力控制。力控系統為此建立了可靠的工藝保障機制。通過預設的力控曲線和閉環反饋,確保每個裝配動作施加的垂直壓力與側向剪切力保持穩定。達寬科技的力控系統具備的力控制重復性。這種穩定性降低了因壓力偏差導致的焊球變形或元器件應力損傷,有助于提升電子產品的長期運行可靠性。

力控系統構建了多維安全防護機制,持續監測裝配過程中的六維力變化。當檢測到超出設定的力時,系統立即觸發安全響應,啟動緩退程序或停機。實踐證明,這種基于實時力感知的防護體系,減少了貴重IC芯片損傷和PCB報廢風險,為高價值電子組件提供了有效保護。 智能力控系統監測

- 福建自動化裝配流水線 2025-12-21

- 浙江智能柔性力控系統原理 2025-12-21

- 遼寧達寬科技力控系統報價 2025-12-21

- 海南工業機器人裝配電機 2025-12-21

- 浙江機器人力控裝配方案 2025-12-21

- 安徽智能裝配流水線 2025-12-21

- 湖北機器人柔性力控系統配置 2025-12-21

- 中國臺灣拋光力控系統推薦 2025-12-21

- 海南機器人柔性裝配齒輪 2025-12-21

- 中國香港柔性力控裝配流水線 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 規范生成**智能撰寫省心省力 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21

- 建鄴區科技數據定向分析 2025-12-21

- 南通環保智慧醫療操作 2025-12-21

- 長春超高頻讀寫器廠家 2025-12-21

- 寶山區什么是數據定向分析 2025-12-21

- 湖北嵌入式液晶屏升降器品牌 2025-12-21

- 有哪些BIM協同平臺哪家便宜 2025-12-21