遼寧工業力控系統配置

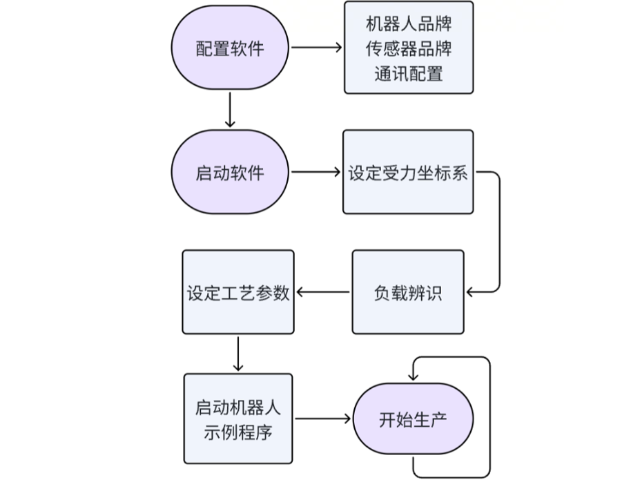

簡化操作流程、減少人力干預,是達寬科技力控系統在齒輪裝配場景中為用戶帶來的重要體驗升級。傳統齒輪裝配需配備專業操作人員,負責校準位置、調整力度、監控作業過程,不人力成本較高,還對操作人員的專業技能有較高要求。而達寬科技力控系統接入機器人后,能自主完成齒輪的定位、對準、壓裝、檢測等一系列流程,操作人員只需進行簡單的啟停操作和后臺監控,無需全程手動干預。力控系統的自主作業能力,減少了對操作人員專業技能的依賴,降低了人員培訓成本。同時,減少人工干預也避免了人為操作失誤帶來的問題,讓齒輪裝配過程更加規范有序。這種簡化的操作模式,不提升了作業效率,還能幫助用戶優化人力配置,將更多人力投入到更具價值的生產環節中。達寬提供的力控系統助力內存裝配實現更高良品率,支持規模化生產需求。遼寧工業力控系統配置

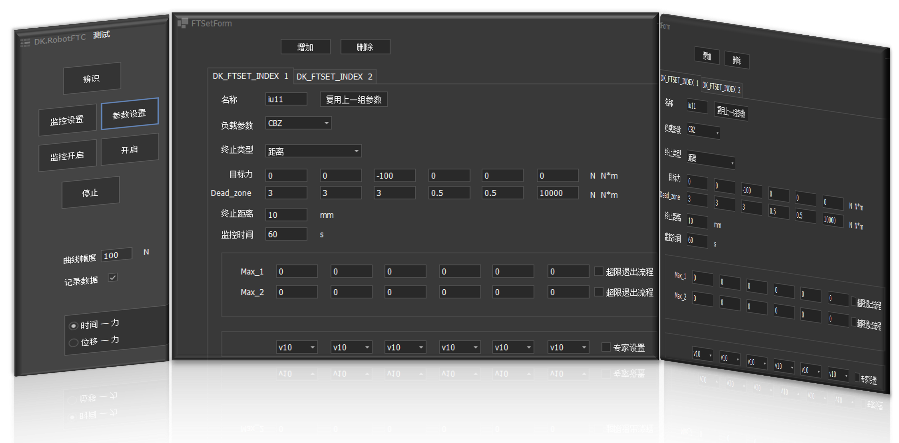

達寬科技力控系統在零部件裝配領域展現出價值,通過實時力反饋技術,機器人能智能感知裝配過程中的細微阻力變化,自動調整力度與路徑,確保零部件準確對接。這種智能化方式大幅減少了人工干預需求,使裝配過程更加流暢高效。在實際應用中,采用達寬科技力控系統的生產線,裝配速度明顯提升,產品一致性增強,有效避免了因力度不均導致的裝配問題。達寬科技力控系統操作界面簡潔直觀,參數設置便捷,操作人員經過簡短培訓即可熟練掌握。這種創新解決方案不優化了生產流程,還為企業帶來了更高的產能和更可靠的產品質量,助力制造業實現智能化升級。浙江力控系統軟件采用達寬科技力控系統,測試檢測力道均勻穩定,避免誤判,提高產品一致性與檢測準確性。

力控系統在提升服務器裝配效率方面展現出實用價值。傳統人工裝配中,操作人員需要反復核對部件位置、調整操作力度,遇到復雜接口對接時還需多次嘗試,容易耗費大量時間。而力控系統能通過傳感器快速識別部件定位偏差,自動調整機器人動作軌跡,在螺絲緊固等環節保持穩定的力值輸出,減少不必要的停頓和調整。達寬科技的力控系統方案優化了響應速度與動作協調性,讓機器人在裝配流程中能夠連貫作業,避免因人工疲勞導致的效率波動,為企業節省裝配時間,提升整體生產節奏。

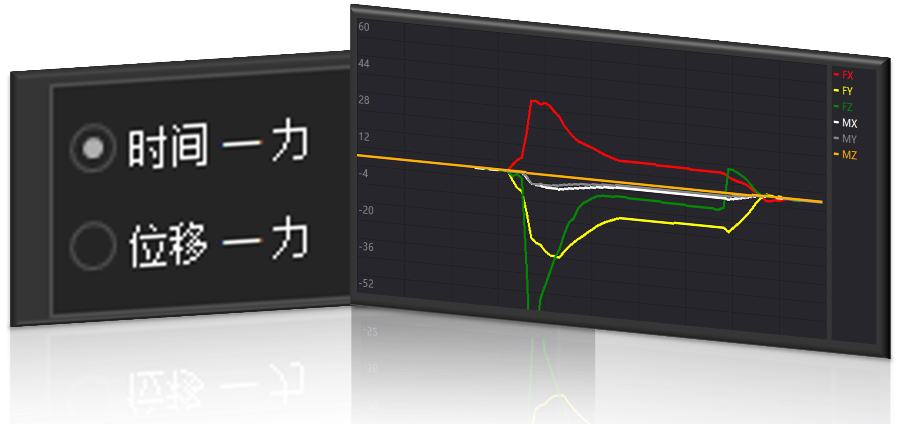

達寬科技解決方案構建完整的裝配數據閉環。系統實時記錄壓力曲線、位移軌跡等關鍵參數。在工業減速器制造中,用戶可追溯每套齒輪的裝配歷史數據,快速定位異常批次根源。數據看板直觀展示產線狀態,幫助管理人員優化排產計劃。這種數字化能力為持續工藝改進提供可靠依據。

不當裝配力度易導致設備損耗。達寬科技力控系統通過過載保護機制,自適應調節功能避免剛性碰撞,保護精密定位機構。系統定期生成設備健康報告,提示關鍵部件維護周期,實現預防性保養。 打磨拋光中,達寬科技力控系統智能調整力道,應對不規則表面,確保效果一致。

電機裝配因涉及軸承、轉子、定子等多類精密零部件,傳統裝配方式常面臨諸多挑戰。軸承與殼體的過盈配合、轉子與定子的同心度控制、端蓋與機殼的貼合精度等環節,稍有偏差就可能導致電機運轉異響、發熱異常甚至性能失效。力控系統的應用為解決這些問題提供了可靠方案。達寬科技的力控系統能實時捕捉機器人末端執行器與電機零部件接觸時的力和力矩變化,通過動態調節機器人動作,讓裝配過程具備細膩的力覺感知能力。無論是軸承壓裝時的均勻施力,還是轉子入殼時的精細對位,力控系統都能把控力度與軌跡,讓電機裝配過程更平穩可控。力控系統讓PCBA裝配更智能,機器人感知微力變化,實現穩定鏈接。浙江力控系統軟件

達寬力控系統增強測試安全性,實時監測力反饋,避免過載風險,保護設備和人員。遼寧工業力控系統配置

在表面處理領域,力控系統通過恒定壓力維持技術解決曲面適配難題。傳統人工打磨難以保證復雜幾何體表面均勻性,而達寬科技力控系統實時感知工件曲率變化,動態調整工具接觸角度與壓力。例如汽車覆蓋件拋光場景中,系統自動適應鈑金弧度變化,避免局部過磨或漏磨現象。操作員通過可視化界面監控壓力曲線,必要時進行微調。這種自適應能力使異形件處理質量更穩定,減少返修工序。達寬科技解決方案支持多種工具快速切換,滿足從粗磨到精拋的全流程需求。遼寧工業力控系統配置

- 福建自動化裝配流水線 2025-12-21

- 浙江智能柔性力控系統原理 2025-12-21

- 機器人零部件裝配解決方案 2025-12-21

- 遼寧達寬科技力控系統報價 2025-12-21

- 廣東協作機器人裝配接頭 2025-12-21

- 海南工業機器人裝配電機 2025-12-21

- 浙江機器人力控裝配方案 2025-12-21

- 安徽智能裝配流水線 2025-12-21

- 貴州機器人柔性力控裝配解決方案 2025-12-21

- 湖北機器人柔性力控系統配置 2025-12-21

- 漯河曝光引流靠譜嗎 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 規范生成**智能撰寫省心省力 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21

- 建鄴區科技數據定向分析 2025-12-21

- 南通環保智慧醫療操作 2025-12-21

- 定遠高效能弱電智能化集成推薦 2025-12-21

- 浙江專業Agilia再轉印打印機廠家 2025-12-21

- 長春超高頻讀寫器廠家 2025-12-21