上海打磨力控系統調試

生產安全性在精密裝配場景中尤為重要,力控系統為行星齒輪裝配增添安全屏障。裝配過程中,若出現齒輪卡滯、工件定位偏差等異常情況,傳統機器人可能因持續施力造成齒輪崩齒、設備損壞。達寬科技的力控系統具備實時異常檢測功能,當監測到力值突然超出安全范圍時,會立即觸發保護機制,控制機器人暫停動作或退回安全位置。這一機制不僅保護了精密的行星齒輪零件和裝配設備,也減少了因設備故障導致的生產中斷,為操作人員營造更安全的工作環境。通過達寬科技力控系統,軸孔裝配過程避免過力損傷,保障工件表面完好,提升整體裝配安全性。上海打磨力控系統調試

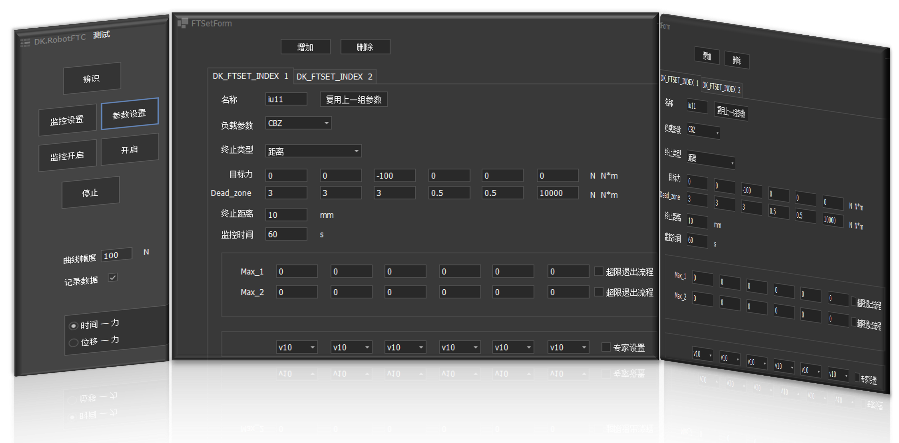

數據留存與分析是優化打磨拋光作業的重要基礎,達寬科技力控系統具備完善的數據記錄與追溯功能。在機器人進行打磨拋光的全過程中,力控系統會實時留存每一次作業的力值變化曲線、軌跡數據、作業時長、設備運行狀態等關鍵信息。這些數據為用戶后續優化打磨策略提供了有力依據,比如通過分析數據,用戶可以調整機器人的作業速度、力控閾值、軌跡精度等參數,進一步提升打磨效率和質量。同時,完整的作業數據也便于用戶進行生產追溯,當出現打磨質量問題時,可通過調取相關數據快速排查原因,減少問題定位的時間。達寬科技力控系統的這一特性,讓打磨拋光作業從經驗驅動轉向數據驅動,幫助用戶實現更科學的生產管理。中國香港拋光力控系統設計達寬科技力控系統確保線束裝配過程穩定可靠,機器人持續作業不中斷,保障生產節奏順暢。

達寬科技的力控系統在軸孔裝配領域展現出的性能。在軸與孔對準階段,六維力傳感器能敏銳捕捉兩者間的微小偏差,系統隨即啟動自適應調整模式,精細控制機械臂微調角度與位置,使軸與孔完美對齊。這一過程極大地節省了傳統人工或固定程序控制下的調試時間,讓裝配流程更為順暢。在插入過程中,力控系統持續監測阻力變化,一旦檢測到異常,立刻優化推力曲線,防止因過載導致的零件損傷,有效提升裝配效率的同時,確保了產品的一致性。

行星齒輪裝配因結構精密、配合要求高,傳統裝配方式常面臨諸多挑戰。齒輪間的齒隙控制、軸心對準精度等細節,稍有偏差就可能導致裝配卡頓、齒輪損傷等問題。而力控系統的應用為解決這些難題提供了可靠方案。達寬科技的力控系統能實時捕捉機器人末端與齒輪接觸時的力覺信號,通過智能算法動態調節機器人動作,讓裝配過程如同人工操作般具備細膩的 “觸覺感知”。無論是太陽輪與行星輪的嚙合對準,還是齒輪組與殼體的嵌套裝配,力控系統都能精細把控接觸力度與運動軌跡,讓復雜的行星齒輪裝配過程更平穩、更可靠。力控系統增強安全性,實時監測力反饋,避免過載風險,保護設備和人員安全。

軸孔裝配,特別是大型重載部件的裝配,潛藏著不容忽視的安全風險。過大的壓裝力可能導致部件破裂變形,或對精密設備內部結構造成隱性損傷。達寬科技的力控系統內置了多重安全策略。其主要在于實時閉環力反饋,系統嚴格監控裝配過程中的阻力變化。一旦檢測到阻力異常超過安全閾值,例如遇到異物干涉或零件存在嚴重缺陷,系統會立即暫停并報警,防止災難性破壞的發生。同時,柔順的裝配方式也降低了對高剛性、高能耗大型壓機設備的依賴,使得裝配過程更為可控與溫和。對于生產現場而言,采用達寬科技力控系統的機器人替代人工進行重型軸孔的壓裝作業,也直接將操作人員從高風險物理負荷崗位上解放出來,提升了整體工作環境的安全性,符合現代化智能工廠對人機協作安全的高標準要求。達寬科技力控系統操作界面友好直觀,線束裝配機器人快速上手,降低培訓難度,提高團隊工作效率。遼寧裝配力控系統軟件

達寬提供的力控系統助力內存裝配實現更高良品率,支持規模化生產需求。上海打磨力控系統調試

達寬科技力控系統為線束裝配提供了全方面的數據記錄與分析功能,助力企業實現智能化質量管理。系統能夠自動保存每條線束的裝配參數,包括力道、速度、時間等關鍵數據,形成完整的質量追溯檔案。在實際應用中,這些數據可以幫助企業分析裝配過程中的潛在問題,持續優化裝配工藝。達寬科技力控系統還提供可視化報告功能,讓管理人員能夠直觀了解生產狀態,及時做出決策。這種數據驅動的管理方式,使企業能夠更好地控制產品質量,提高客戶滿意度。達寬科技力控系統正在推動線束裝配從經驗驅動向數據驅動的轉變,為企業創造更多價值。上海打磨力控系統調試

- 福建自動化裝配流水線 2025-12-21

- 浙江智能柔性力控系統原理 2025-12-21

- 機器人零部件裝配解決方案 2025-12-21

- 遼寧達寬科技力控系統報價 2025-12-21

- 廣東協作機器人裝配接頭 2025-12-21

- 海南工業機器人裝配電機 2025-12-21

- 浙江機器人力控裝配方案 2025-12-21

- 安徽智能裝配流水線 2025-12-21

- 貴州機器人柔性力控裝配解決方案 2025-12-21

- 湖北機器人柔性力控系統配置 2025-12-21

- 漯河曝光引流靠譜嗎 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 規范生成**智能撰寫省心省力 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21

- 建鄴區科技數據定向分析 2025-12-21

- 南通環保智慧醫療操作 2025-12-21

- 定遠高效能弱電智能化集成推薦 2025-12-21

- 浙江專業Agilia再轉印打印機廠家 2025-12-21

- 長春超高頻讀寫器廠家 2025-12-21