內蒙古變送器生產企業

流量變送器用于測量氣體或液體的體積/質量流量,是能源計量、過程控制與環保監測的關鍵設備。按測量原理可分為差壓式、電磁式、超聲波式與渦街式:差壓式通過節流裝置產生壓力差,結合伯努利方程計算流量,適用于高溫高壓蒸汽管道;電磁式利用法拉第電磁感應定律,專業用于導電液體(如水、酸堿溶液)的測量,精度達±0.5%;超聲波式通過時差法或多普勒效應,實現非接觸式測量,常用于大口徑供水管道;渦街式則通過檢測流體中漩渦脫落頻率,適用于中小管徑的蒸汽、氣體測量。在智慧水務系統中,智能流量變送器可結合物聯網技術,實時上傳用水數據至云平臺,助力城市漏損率從20%降至10%以下。制冷設備中,變送器密切監控壓力波動。內蒙古變送器生產企業

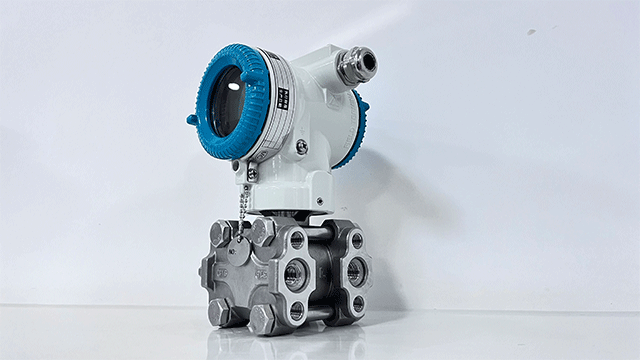

變送器

變送器的安裝位置、方向及連接方式若不符合規范,可能引入系統性誤差。例如,壓力變送器安裝時若未保持水平,重力作用會導致傳感器膜片受力不均,產生“零點偏移”。某水處理廠在安裝液位變送器時,因未校準水平,導致測量值比實際液位高0.3米,引發水泵頻繁啟停。此外,管道內的湍流、氣穴或脈動流會通過流體沖擊傳感器,導致輸出信號波動。某熱電廠鍋爐給水系統中,因未在變送器前安裝緩沖裝置,水流脈動使壓力測量值波動幅度達±5%FS,后通過增加穩流管將波動控制在±0.5%FS以內。西安投入式變送器價格多少變送器于鋼鐵冶煉時,時刻關注流量變化。

為應對復雜工況下的精度挑戰,變送器技術正向智能化、自適應化方向演進。新一代產品通過集成多傳感器融合(如溫度、壓力、振動傳感器)、AI算法(如神經網絡補償)與邊緣計算,可實時監測環境參數并動態調整測量模型,將溫度、振動等干擾因素的影響降低90%以上。例如,某型智能壓力變送器內置溫度傳感器與補償算法,在-40℃至125℃范圍內可將溫度誤差控制在±0.01%FS/℃;另一款抗振型流量變送器通過機器學習分析振動頻譜,自動濾除干擾信號,輸出穩定性提升5倍。隨著5G與數字孿生技術的普及,未來變送器將具備自診斷、自校準能力,進一步突破傳統精度極限,推動工業測量進入“零誤差”時代。

安裝工藝的規范性直接影響變送器的密封性、抗震性及信號傳輸質量。例如,壓力變送器與管道連接時,需使用與管徑匹配的接頭,并控制擰緊扭矩(通常為20-30N·m),過緊可能導致傳感器膜片變形,過松則引發介質泄漏;某化工企業因接頭扭矩超標,導致壓力變送器膜片破裂,介質噴出造成人員受傷。此外,電纜敷設需遠離動力線(間距≥30cm),并采用屏蔽雙絞線,某汽車測試臺架項目中,因信號線與電機動力線并行敷設,電磁干擾導致轉速變送器輸出值波動±10%。安裝后需進行的氣密性測試(如壓力變送器打壓至1.5倍量程,保壓10分鐘無泄漏)和信號校準(如溫度變送器用標準源驗證輸出精度)。變送器受潮后,要及時干燥處理恢復性能。

液位變送器用于監測儲罐、反應釜等容器內介質的高度或體積,其技術路線涵蓋浮子式、靜壓式、雷達式與磁致伸縮式:浮子式通過連桿機構將液位變化轉換為機械位移,結構簡單但易磨損;靜壓式(投入式液位計)利用液體靜壓力與高度成正比的原理,適用于開口或密閉容器,但需考慮介質密度影響;雷達式通過發射微波并接收反射信號,可穿透蒸汽、泡沫等干擾,測量精度達±1mm,多用于石化行業高危儲罐;磁致伸縮式則利用磁場變化與波導絲扭曲的物理效應,實現非接觸式測量,壽命長達10年以上。在食品加工中,衛生型液位變送器采用316L不銹鋼與密封設計,滿足CIP(就地清洗)要求,確保生產過程符合食品安全標準。水泥生產流程,變送器實時反饋原料配比數據。新疆壓力變送器生產企業

定期維護變送器,可延長其使用壽命周期。內蒙古變送器生產企業

溫度變送器通過將熱信號轉化為電信號,為工業加熱、冷卻及恒溫系統提供精確控制依據。其傳感器類型主要包括熱電偶與熱電阻(RTD):熱電偶基于塞貝克效應,通過兩種金屬接點溫差產生電壓,測量范圍廣(-200℃~1800℃),但精度較低(±0.5℃);熱電阻則利用鉑、銅等金屬電阻隨溫度變化的特性,精度可達±0.1℃,但測量上限較低(通常≤600℃)。現代溫度變送器普遍集成信號調理與線性化電路,消除傳感器非線性誤差,并支持HART、Profibus等數字通信協議,實現遠程校準與故障診斷。在半導體制造中,很低溫變送器可監測-196℃的液氮環境,確保晶圓加工溫度穩定性,產品良率提升15%以上。內蒙古變送器生產企業

- 新疆液位計廠家報價 2025-12-20

- 重慶智能差壓變送器選型 2025-12-20

- 上海智能單晶硅差壓變送器價格多少 2025-12-20

- 河北溫度變送器選型 2025-12-20

- 重慶經濟型壓力變送器價錢 2025-12-20

- 山東微差壓變送器哪家好 2025-12-20

- 廣州衛生型壓力變送器公司 2025-12-20

- 四川雙法蘭液位變送器生產企業 2025-12-20

- 進口new-flow國產壓力傳感器 2025-12-20

- 石家莊物位計哪家好 2025-12-20

- 新疆液位計廠家報價 2025-12-20

- 手持鋼材元素含量分析儀 2025-12-20

- 虹口區品牌負載保持閥批量定制 2025-12-20

- 深圳手持式潔凈室在線監測 2025-12-20

- 國內熱電偶歡迎選購 2025-12-20

- 檢測不銹鋼中的鉻銅鎳鉬元素的手持光譜分析儀器 2025-12-20

- 常州液位壓力傳感器研發 2025-12-20

- 多功能洗板機制造商 2025-12-20

- 全自動在線油品檢測光譜分析儀 2025-12-20

- 廣東品牌綜合測試儀 2025-12-20