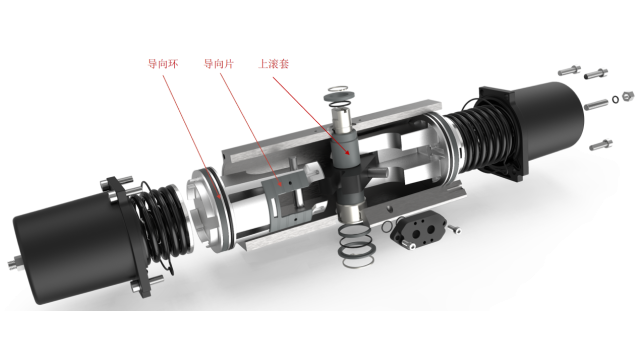

核電電動執(zhí)行器模塊

閥門執(zhí)行機構的多樣化驅(qū)動方式是其適應各種復雜工況的關鍵。不同的工況對能源類型有著不同的要求,而閥門執(zhí)行機構支持電動、氣動、液動等多種動力類型,為其在眾多領域的廣泛應用奠定了基礎。電動執(zhí)行機構依靠電力驅(qū)動,這種方式通常適用于對控制精度要求較高的場合。例如在一些高精度的電子芯片制造車間,對于潔凈室內(nèi)的氣體流量控制要求極高,電動執(zhí)行機構能夠憑借其穩(wěn)定的電力供應和精確的控制能力,滿足這種嚴苛的生產(chǎn)環(huán)境需求。氣動執(zhí)行機構則是利用壓縮空氣作為動力源,它的比較大優(yōu)勢在于響應速度快。在一些需要快速反應的系統(tǒng)中,如某些自動化的沖壓設備生產(chǎn)線,當需要瞬間改變閥門狀態(tài)來控制氣體或液體的流動時,氣動執(zhí)行機構能夠迅速地完成動作。液動執(zhí)行機構以液壓油為動力,其輸出力矩較大。在大型水利工程中的水閘控制,或者重型機械制造中的大型液壓系統(tǒng)中,液動執(zhí)行機構能夠輕松應對高壓大口徑閥門的控制需求,因為它能夠提供足夠大的力量來驅(qū)動這些大型閥門的啟閉。對于腐蝕性環(huán)境下的使用,應選擇具有防腐蝕涂層或材質(zhì)的電動執(zhí)行機構產(chǎn)品。核電電動執(zhí)行器模塊

電動執(zhí)行機構選型需重點關注的參數(shù)包括以下要素:輸出力矩/推力:角行程機構需匹配閥門扭矩需求,常規(guī)范圍覆蓋16-800kg·m,特殊工況可擴展至1000kg·m以上。直行程機構需計算負載推力(如不平衡力),并留30%安全余量防止卡阻。多轉(zhuǎn)式機構需結合減速比驗證總輸出轉(zhuǎn)矩。速度與行程范圍:角行程調(diào)節(jié)速度需控制在90°行程內(nèi)完成(如15-120秒),直行程以mm/s計量(常規(guī)10-100mm/s)。多轉(zhuǎn)式需明確總旋轉(zhuǎn)圈數(shù)(如閘閥需多圈啟閉),同時注意蝸輪蝸桿減速結構的噪音和效率。附加功能適配性:智能化功能:非侵入式調(diào)試(紅外遙控/磁感應旋鈕)、PID控制模塊、閥位數(shù)字顯示(0.1%精度)提升操作便捷性;通信協(xié)議:支持PROFINET、OPC UA等工業(yè)總線協(xié)議,便于與PLC/DCS集成;防護設計:防爆等級需符合ExdⅡBT4標準,防護等級達IP68以應對潮濕、粉塵環(huán)境;安全保護:雙向過力矩保護(40%-120%可調(diào))、電機過熱保護等多重機制保障系統(tǒng)安全。此外,電源參數(shù)(220VAC/380VAC)、控制模式(開關型/調(diào)節(jié)型)、機械接口也需與現(xiàn)場工況匹配。選型時應綜合閥門類型(如蝶閥適配角行程,閘閥需多回轉(zhuǎn))、工藝介質(zhì)特性及自動化層級要求,確保執(zhí)行機構在全生命周期內(nèi)的可靠性與經(jīng)濟性平衡。化工執(zhí)行器設備撥叉式氣動執(zhí)行機構單作用型依靠彈簧復位原理工作,而雙作用型則依賴于兩個方向上的氣壓驅(qū)動。

電動執(zhí)行機構是一種通過電信號驅(qū)動閥門或調(diào)節(jié)裝置的自動化控制設備,其工作原理可概括為以下閉環(huán)控制流程:信號輸入與比較:接收控制系統(tǒng)發(fā)出的標準電信號(如4-20mA、0-10V或數(shù)字信號),通過伺服放大器或智能控制模塊將輸入信號與位置反饋信號進行對比,生成偏差信號。驅(qū)動與動力轉(zhuǎn)換:偏差信號經(jīng)放大后驅(qū)動兩相伺服電機或三相異步電機,通過齒輪組、蝸輪蝸桿等減速機構將電機的高轉(zhuǎn)速(約1500r/min)轉(zhuǎn)換為低轉(zhuǎn)速(如0.5-1.5r/min),同時輸出扭矩提升至數(shù)百至數(shù)萬牛米,滿足大尺寸閥門需求。位置反饋與閉環(huán)調(diào)節(jié):執(zhí)行機構內(nèi)置導電塑料電位器、差動變壓器或編碼器,將輸出軸位移/轉(zhuǎn)角轉(zhuǎn)化為4-20mA反饋信號,形成閉環(huán)控制,精度可達±0.5%。部分智能型號還集成PID算法,實現(xiàn)自適應調(diào)節(jié)。安全保護機制:配備雙重限位(機械+電氣)和力矩過載保護,當行程達到設定值或負載超限時,觸發(fā)微動開關切斷電源,避免設備損壞。

隨著工業(yè)技術的不斷發(fā)展和現(xiàn)代化生產(chǎn)需求的提高,自動化控制已經(jīng)成為現(xiàn)代工業(yè)生產(chǎn)的實際需要。閥門執(zhí)行機構在這方面發(fā)揮著巨大的作用。它能夠支持遠程操作和自動調(diào)節(jié),極大地提升了工業(yè)流程的安全性與效率。在一些大型的工業(yè)廠房或者復雜的工業(yè)生產(chǎn)線上,很多設備和操作環(huán)境可能對操作人員存在潛在的危險,如高溫、高壓、有毒有害氣體等。通過閥門執(zhí)行機構的遠程操作功能,操作人員可以在安全的控制室里,根據(jù)各種傳感器反饋回來的系統(tǒng)參數(shù),遠程控制閥門的開閉程度,從而調(diào)整流體的狀態(tài)。例如,在煉油廠的催化裂化裝置中,通過遠程控制閥門執(zhí)行機構,可以精確地調(diào)節(jié)原油進入反應塔的流量和壓力,避免因人工現(xiàn)場操作可能帶來的危險。而且,自動化的調(diào)節(jié)功能還能根據(jù)預設的程序或者算法,根據(jù)系統(tǒng)的實時運行狀態(tài)自動調(diào)整閥門的開度,不需要人工時刻干預,這就極大提高了整個工業(yè)流程的效率。撥叉式氣動執(zhí)行機構特別適用于需要較大轉(zhuǎn)矩輸出的應用場景,例如大型蝶閥或球閥的開關控制。

在自來水供水系統(tǒng)中,各種閥門的準確控制是保證水質(zhì)和水量的關鍵。例如蝶閥和閘閥,它們在水流的控制中起著不可或缺的作用。電動執(zhí)行機構就像是這些閥門的智能控制器,負責它們的啟閉以及流量調(diào)節(jié)。在污水處理環(huán)節(jié),情況更為復雜。污水處理是一個多步驟的過程,包括過濾、消毒等多個工序,每個工序都需要精確的控制才能確保處理后的水質(zhì)達到排放標準。電動執(zhí)行機構在這里通過與傳感器的聯(lián)動實現(xiàn)了水質(zhì)參數(shù)的動態(tài)調(diào)節(jié)。傳感器可以實時監(jiān)測水質(zhì)的各種參數(shù),如酸堿度、溶解氧等,然后將這些數(shù)據(jù)反饋給控制系統(tǒng),控制系統(tǒng)根據(jù)預設的標準,通過電動執(zhí)行機構對相關閥門進行調(diào)節(jié)。自動化的運行方式,不僅提高了污水處理的效率,還能根據(jù)污水的實際情況進行靈活調(diào)整,確保處理效果的穩(wěn)定性。通過定期校準傳感器和其他關鍵部件,可以維持電動執(zhí)行機構的優(yōu)異性能表現(xiàn)。核電執(zhí)行器原理

盡管電動執(zhí)行機構的技術已經(jīng)非常成熟,但仍有持續(xù)改進的空間,特別是在提高整體性能和降低能耗方面。核電電動執(zhí)行器模塊

伺服放大器作為電動執(zhí)行機構的關鍵控制單元,具體工作流程可分為三個關鍵階段:信號綜合與偏差檢測:系統(tǒng)接收來自DCS或調(diào)節(jié)器的標準信號(4-20mA DC)后,前置磁放大器將輸入信號與執(zhí)行機構的位置反饋信號進行綜合比較。磁放大器內(nèi)部采用四組坡莫合金環(huán)結構,通過偏移繞組和反饋繞組實現(xiàn)信號疊加,產(chǎn)生與偏差成比例的電壓信號。功率放大與驅(qū)動控制:當檢測到偏差時,觸發(fā)電路將偏差信號轉(zhuǎn)換為晶閘管的觸發(fā)脈沖。正偏差觸發(fā)固態(tài)繼電器導通,驅(qū)動電機正轉(zhuǎn);負偏差則觸發(fā)反向回路,電機反轉(zhuǎn)。新型伺服放大器采用過零觸發(fā)固態(tài)繼電器技術,既能輸出高達150VA的驅(qū)動功率,又避免了電網(wǎng)污染。閉環(huán)動態(tài)調(diào)節(jié):執(zhí)行機構動作時,位置發(fā)送器實時將閥位轉(zhuǎn)換為電阻或電流信號反饋至輸入端。當反饋信號與輸入信號的差值小于死區(qū)閾值(通常±1%)時,觸發(fā)電路停止輸出,電機進入制動狀態(tài)。這種PID調(diào)節(jié)機制可使定位精度達到±0.5% FS,重復誤差不超過±0.1%。核電電動執(zhí)行器模塊

- 高效廢棄物壓縮箱生產(chǎn)廠 2025-12-20

- 一體化壓縮箱產(chǎn)品 2025-12-20

- 地鐵智能識別變色螺栓多少錢 2025-12-20

- 國產(chǎn)垃圾壓縮箱 2025-12-20

- 大容量固廢壓縮箱產(chǎn)品 2025-12-20

- 大容量智能壓縮箱裝置 2025-12-20

- 碼頭壓軌器不松動螺栓設備 2025-12-19

- 碼頭雙旋向防松動螺栓生產(chǎn)商 2025-12-19

- 界斷面水污染預警溯源儀生產(chǎn)廠 2025-12-19

- 大容量垃圾壓縮箱產(chǎn)品 2025-12-19

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區(qū)便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環(huán)定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20

- 南通使用半導體模具 2025-12-20