山東耐高溫泡沫陶瓷爐膛材料

航空航天材料的超高溫制備設備離不開多孔泡沫陶瓷爐膛材料的支撐。在碳/碳復合材料的致密化爐中,氧化鋯基泡沫陶瓷內襯可耐受1800~2000℃的高溫,且化學穩定性優異,不會與碳材料發生反應,確保復合材料的純度。航天發動機葉片的熱處理爐采用高鋁基泡沫陶瓷,通過精細控制爐內溫度梯度(溫差≤5℃),保證葉片合金的均勻相變,提升力學性能。在衛星用隔熱材料的燒結爐中,材料的低導熱特性(≤0.3W/(m?K))可減少爐內熱量流失,維持穩定的高真空高溫環境,滿足特種材料的制備需求。不同孔徑的泡沫陶瓷爐膛材料用途有別,小孔隔熱好、大孔利透氣。山東耐高溫泡沫陶瓷爐膛材料

使用純氧化鋁泡沫陶瓷爐膛材料需注意其特性帶來的操作限制。材料脆性較高,抗沖擊性能弱于含助劑的低純度氧化鋁材料,搬運與安裝時需避免碰撞,拼接時采用高純度高溫粘結劑(氧化鋁基粘結劑,耐溫≥1800℃),接縫寬度控制在2mm以內。由于高溫下無液相燒結相,抗熱震性略遜于95瓷,升降溫速率需控制在50℃/min以內,避免劇烈溫度變化導致開裂。長期使用后需定期檢測孔隙堵塞情況(可通過透氣性測試判斷),當透氣性下降30%以上時,需進行表面清理或局部更換;與金屬部件接觸時,需在接觸面填充柔性耐火纖維,緩沖兩者熱膨脹系數差異(純氧化鋁熱膨脹系數約為8×10??/℃)導致的應力。河南ITO靶材泡沫陶瓷爐膛材料定制高溫下,泡沫陶瓷爐膛材料抗壓強度≥3MPa,可承受工件輕微碰撞。

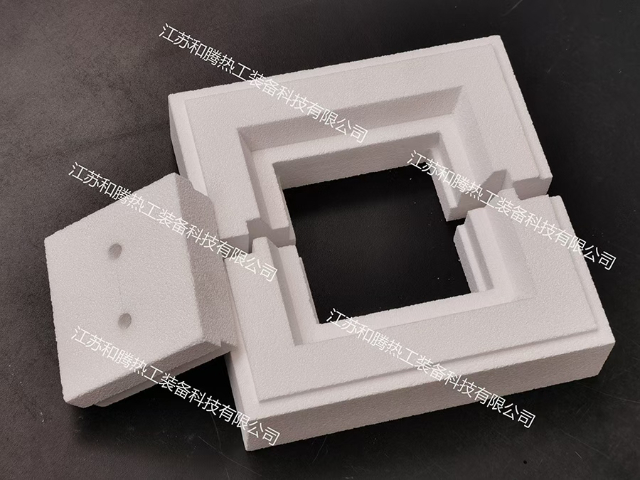

99瓷泡沫陶瓷爐膛材料是以99瓷為基體的多孔結構材料,其氧化鋁含量≥99%,其余成分為微量二氧化硅、氧化鐵等雜質。通過特殊發泡工藝形成連續孔隙結構,孔隙率通常在50%~70%之間,體積密度約為1.0~1.8g/cm3,高于普通輕質泡沫陶瓷但仍明顯低于致密99瓷。該材料繼承了99瓷的超高耐高溫性,長期使用溫度可達1600~1800℃,短期耐受溫度甚至能突破2000℃,同時多孔結構使其導熱系數控制在0.2~0.4W/(m?K),在超高溫爐膛環境中兼具耐火與基礎隔熱功能,適用于對純度和耐溫性要求嚴苛的高溫爐內襯。

隨著工業技術的不斷進步與對高效、節能、環保生產需求的日益增長,HT1800泡沫陶瓷爐膛材料市場前景廣闊。在高溫工業窯爐領域,其節能、長壽命、高耐溫等特性契合了企業降低運營成本、提高生產效率的訴求,將逐步替代部分傳統落后的爐膛材料,市場占有率有望持續提升。科研機構與高校對實驗設備的升級需求,也為HT1800材料提供了穩定的應用市場,助力各類前沿科學研究的開展。此外,在新興產業如新能源材料制備、半導體制造等對高溫環境要求嚴苛的領域,HT1800泡沫陶瓷作為關鍵的爐膛內襯材料,將隨著產業規模的擴大迎來更多發展機遇,推動其技術不斷優化創新,以適應更復雜、更高要求的應用場景。泡沫陶瓷爐膛材料與金屬爐殼間墊陶瓷纖維,緩沖熱膨脹保護爐體。

HT1800泡沫陶瓷爐膛材料以其不錯性能在高溫領域脫穎而出,成為眾多高溫設備的理想內襯選擇。它是一種結構中含有大量微納米級氣孔的輕質較強耐高溫材料,具備多項突出特性。其較高耐溫可達1800℃,長期使用溫度穩定在1750℃,這一耐溫性能遠超許多傳統爐膛材料,甚至優于日本、德國、美國進口的部分纖維板。密度處于0.4-0.6g/cm3之間,低密度不減輕了爐體自身重量,還使得蓄熱大幅減少,配合優異的隔熱性能,節能效果與纖維板相當,有效降低了能源消耗成本。同時,材料的強度表現出色,常溫耐壓強度約為6MPa,高溫下(1750℃)耐壓強度仍能保持在3MPa左右,明顯高于常見的氧化鋁纖維板,保證了爐膛在長期高溫環境下的結構穩定性。高溫釬焊爐用泡沫陶瓷爐膛材料,不與釬料反應,保證焊接質量。河南ITO靶材泡沫陶瓷爐膛材料定制

耐堿性熔渣的泡沫陶瓷爐膛材料,在水泥窯預熱器中應用表現良好。山東耐高溫泡沫陶瓷爐膛材料

多孔泡沫陶瓷爐膛材料在冶金工業的高溫爐中應用普遍,尤其適用于有色金屬熔煉與均熱過程。在鋁、銅等合金的熔煉爐內襯中,其多孔結構可減少爐體重量的同時,通過空氣層阻隔熱量傳遞,降低能耗約15%~20%。材料的耐熔融金屬侵蝕特性,能有效抵抗鋁液、銅液的沖刷,延長內襯使用壽命至傳統耐火磚的1.5~2倍。在連續鑄鋼的中間包預熱爐中,開孔率60%~70%的泡沫陶瓷可使爐內溫度分布均勻性提升10%,減少鑄坯表面缺陷。此外,其透氣性有助于爐內氣氛循環,在真空冶金爐中可避免局部壓力過高,保障冶煉過程穩定。山東耐高溫泡沫陶瓷爐膛材料

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 東莞現代玻璃系統隔斷廠家電話 2025-12-19

- 無錫框架式幕墻哪家好 2025-12-19

- 質量電氣鋼導管按需定制 2025-12-19

- 龍港市安全平開窗出廠價 2025-12-19

- 雨花臺區金屬材料銷售性能 2025-12-19

- 江寧區防水辦公室裝修 2025-12-19

- 昆明分區汽車調光膜品牌推薦 2025-12-19

- 長寧區品牌玻纖聚氨酯復合材料單價 2025-12-19

- 廣東選擇房屋查驗 2025-12-19

- 無錫定制不銹鋼板價位 2025-12-19