蕪湖99瓷泡沫陶瓷爐膛材料定制價格

航空航天材料的超高溫制備設備離不開多孔泡沫陶瓷爐膛材料的支撐。在碳/碳復合材料的致密化爐中,氧化鋯基泡沫陶瓷內襯可耐受1800~2000℃的高溫,且化學穩定性優異,不會與碳材料發生反應,確保復合材料的純度。航天發動機葉片的熱處理爐采用高鋁基泡沫陶瓷,通過精細控制爐內溫度梯度(溫差≤5℃),保證葉片合金的均勻相變,提升力學性能。在衛星用隔熱材料的燒結爐中,材料的低導熱特性(≤0.3W/(m?K))可減少爐內熱量流失,維持穩定的高真空高溫環境,滿足特種材料的制備需求。還原氣氛下,泡沫陶瓷爐膛材料性能穩定,在氮化爐中無明顯腐蝕。蕪湖99瓷泡沫陶瓷爐膛材料定制價格

氣氛調節功能是泡沫陶瓷爐膛材料在ITO靶材燒結中的關鍵作用。ITO靶材燒結多在氧氣氣氛中進行(氧分壓0.1~0.5MPa),以抑制In?O?的分解。泡沫陶瓷的開孔結構允許氧氣均勻滲透到靶材周圍,孔隙的連通性確保爐內氧氣分壓一致,避免局部缺氧導致靶材出現缺氧相。材料本身的氧擴散系數低,高溫下不消耗氧氣,也不與氧氣發生反應,維持爐內氣氛穩定性。對于摻雜其他元素(如Zn、Ga)的ITO靶材,泡沫陶瓷的化學惰性可避免與摻雜元素反應,保障靶材的摻雜均勻性。東莞純氧化鋁泡沫陶瓷爐膛材料報價經1600~1800℃燒結的泡沫陶瓷爐膛材料,結構充分致密化,性能穩定。

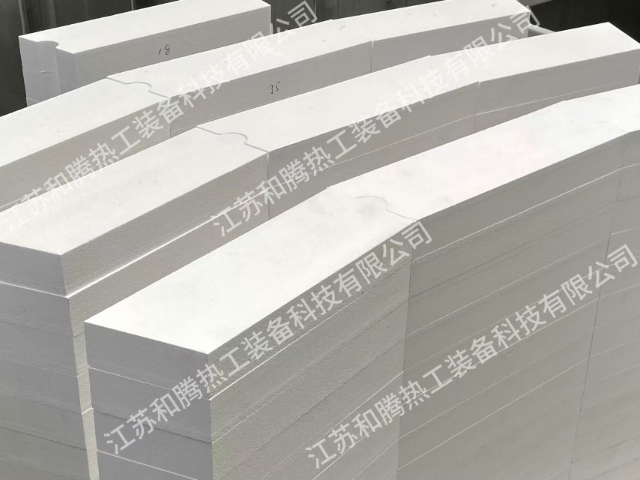

與傳統爐膛材料相比,泡沫陶瓷在綜合性能上呈現獨特優勢與局限。相較于耐火磚,其體積密度降低40%~60%,可減少爐體承重,但抗壓強度為耐火磚的1/5~1/3,需配合支撐結構使用。對比輕質耐火澆注料,泡沫陶瓷的抗熱震性更優,在溫度波動頻繁的爐膛中壽命延長2~3倍,但施工靈活性較差,無法現場澆筑成型。與硅酸鋁纖維相比,其耐高溫上限高出300~500℃,適合超高溫場景,然而導熱系數略高,在中低溫爐膛中的節能效果稍遜。實際選型時需根據爐膛工作溫度、力學要求和施工條件綜合權衡。

泡沫陶瓷爐膛材料的安裝維護需遵循特用規程以保障效能。安裝時,采用高溫粘結劑(耐溫≥1600℃)拼接,接縫寬度需控制在2~3mm,并用同材質碎料填充,防止熱氣流沖刷導致的接縫擴大。日常維護中,需每季度檢查表面是否有積灰堵塞孔隙,可通過壓縮空氣吹掃清理,保持透氣性。定期檢測(建議每半年一次)包括厚度測量(磨損量超過10%需修補)、熱成像掃描(查找局部過熱區)和聲波檢測(判斷內部是否有空洞)。出現局部破損時,可采用特用修補料填補,修補后的區域強度可恢復至原強度的80%以上,延長整體更換周期。高溫釬焊爐用泡沫陶瓷爐膛材料,不與釬料反應,保證焊接質量。

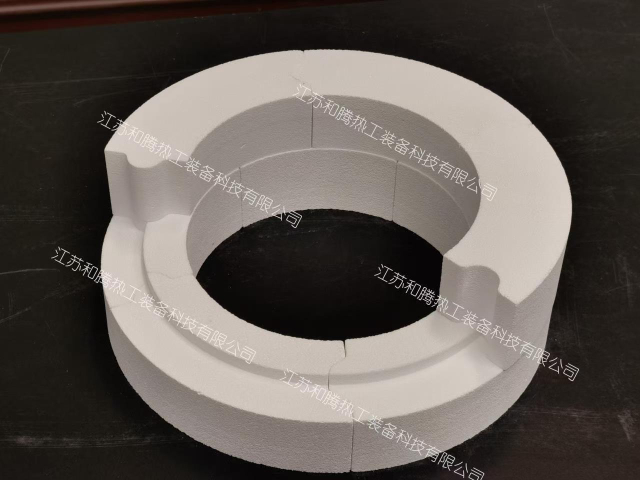

陶瓷與建材行業的窯爐是多孔泡沫陶瓷爐膛材料的重要應用場景,適配多種燒成工藝需求。在日用陶瓷輥道窯中,采用莫來石基泡沫陶瓷內襯,可將燒成周期縮短5%~8%,因材料輕質化降低了窯體熱慣性,升降溫速度更易控制。墻地磚燒成窯的預熱帶與冷卻帶使用該材料,能減少熱量向窯外散失,使窯體表面溫度降低20~30℃,改善車間工作環境。在特種陶瓷(如結構陶瓷、功能陶瓷)的燒結爐中,高純度氧化鋁泡沫陶瓷可避免雜質污染,確保陶瓷制品的致密度與性能穩定性,尤其適合ZrO?、Si?N?等不錯陶瓷的燒成。泡沫陶瓷爐膛材料可加工成多種形狀,靈活適配不同爐膛結構設計。東莞純氧化鋁泡沫陶瓷爐膛材料報價

化學惰性強的泡沫陶瓷爐膛材料,耐酸堿侵蝕,適合復雜氣氛爐膛。蕪湖99瓷泡沫陶瓷爐膛材料定制價格

輕質泡沫陶瓷爐膛材料的發展趨勢聚焦于性能優化與成本控制,通過復合化技術將氧化鋯等耐高溫成分引入基體,可將使用溫度提升至1700℃以上,拓展至超高溫爐膛領域。采用工業固廢(如粉煤灰、鋼渣)部分替代原生陶瓷原料,已實現成本降低10%~15%,同時提升材料致密度。此外,梯度結構設計的泡沫陶瓷(表層致密、內層多孔)正在試驗階段,這種材料兼具表面耐磨性和內部隔熱性,有望延長爐膛內襯的更換周期。目前,該材料的市場應用仍以不錯實驗設備和精密熱處理領域為主,隨著規模化生產技術的成熟,其在通用工業爐領域的普及率將逐步提高。蕪湖99瓷泡沫陶瓷爐膛材料定制價格

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 吉林加工仿生輕量化空心樓蓋芯模大量供應 2025-12-19

- 上海電解玻璃 2025-12-19

- 河北道路橋梁工程包括什么 2025-12-19

- 云南螺旋纏繞帶狀型材設備 2025-12-19

- 賀蘭大別墅特惠房源 2025-12-19

- 黃山防水鈑金加工供應商家 2025-12-19

- 無錫質量住宅裝飾裝修大概多少錢 2025-12-19

- 資陽市板式實木包裝箱 2025-12-19

- 華東室內地板供應 2025-12-19

- 徐匯區附近橡膠塑料防水材料推薦廠家 2025-12-19