鍋爐高溫爐膛材料批發

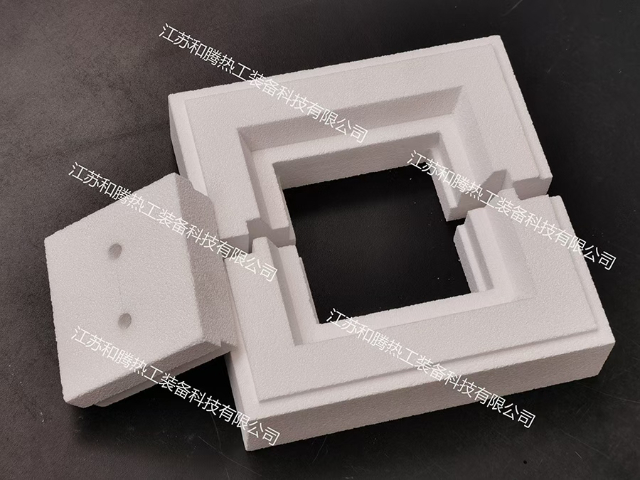

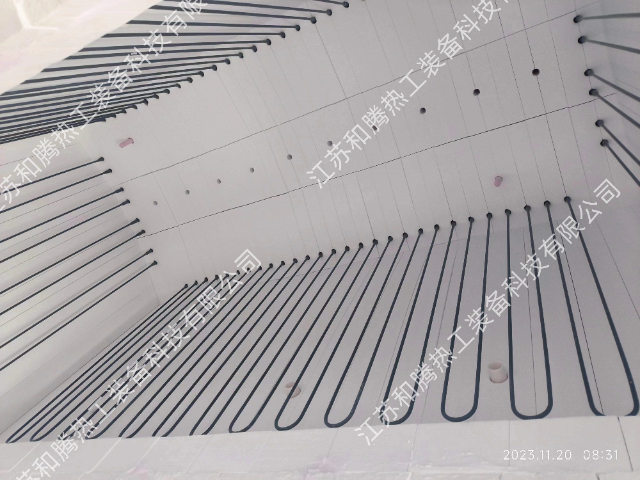

真空高溫爐膛材料需與加熱元件精細適配,避免界面反應。與硅鉬棒(1600℃)接觸的材料選用99%氧化鋁磚,其Al?O?與MoSi?的反應率<0.1%/100h;與鎢絲(2000℃)搭配時,需采用氧化鋯磚,防止W與Al?O?在高溫下生成低熔點相(WAl??)。碳基加熱元件(如石墨發熱體)需匹配碳復合耐火材料(C≥90%),避免碳遷移導致的材料脆化。加熱元件穿爐壁處的密封材料選用氮化硼(BN)陶瓷,其絕緣性與耐高溫性(1800℃)可防止短路,同時減少真空泄漏。?超高溫爐膛材料需無相變,1600℃保溫線收縮率≤0.1%。鍋爐高溫爐膛材料批發

真空高溫爐膛的密封與隔熱設計需材料協同配合,形成梯度功能結構。典型結構從內到外依次為:致密剛玉工作層(厚度50~100mm)→莫來石纖維毯過渡層(100~150mm)→輕質氧化鋯泡沫陶瓷隔熱層(80~120mm)。工作層與過渡層間采用陶瓷纖維紙緩沖熱應力,過渡層與隔熱層通過高溫粘結劑(硅酸鈉基)密封,減少氣體通道。爐門與爐體的密封面采用表面研磨的高密度石墨板(密度≥1.8g/cm3),配合金屬波紋管補償熱膨脹,使真空泄漏率控制在≤1×10??Pa?m3/s。?鍋爐高溫爐膛材料批發高溫爐膛材料抗熱震性以1100℃水冷循環衡量,合格需≥30次。

單晶生長爐高溫爐膛是實現單晶體定向生長的關鍵環境,其工作特性對材料提出較好要求:需在1600~2000℃超高溫下保持結構穩定,爐內真空度或惰性氣氛純度極高(氧分壓≤10??Pa),且溫度梯度需精細控制(軸向溫差≤2℃/cm)。這類爐膛多用于藍寶石、硅、碳化硅等單晶材料的生長,晶體生長周期長達數天至數月,材料需長期耐受高溫且無揮發物釋放,避免污染單晶導致缺陷率上升。與普通高溫爐膛相比,其材料更強調超高純度、化學惰性、熱場均勻傳導性,以及與晶體熔體的相容性。?

真空爐高溫爐膛材料的重心性能聚焦于真空環境下的綜合穩定性,低揮發、耐高溫與化學惰性是三大重心指標。純度方面,氧化鋁基材料需Al?O?≥99%,氧化鋯基材料ZrO?≥95%(含3%~5%Y?O?穩定),雜質元素(Fe、Si、Na)總含量≤50ppm,避免揮發污染工件。高溫穩定性要求材料在工作溫度下無相變,1600℃保溫100小時后的線收縮率≤0.1%,如高密度剛玉磚(體積密度≥3.8g/cm3)可滿足此要求。化學惰性方面,需不與爐內氣氛(如氫氣、氮氣)及工件材料反應,例如在鈦合金真空爐中,材料需避免含碳成分,防止鈦碳化合物生成。?高溫爐膛材料耐酸性排序:硅質>高鋁質>鎂質,適配不同環境。

真空爐高溫爐膛材料在使用過程中的狀態監測需結合多種手段,及時發現潛在失效風險。溫度場分布可通過內置熱電偶陣列(精度±1℃)與紅外熱像儀結合監測,當局部溫差超過±5℃時,可能是材料導熱性能劣化或出現裂紋的信號。真空度穩定性檢測需記錄連續運行時的壓力波動,若真空度下降速率超過5×10??Pa/h,需檢查材料是否因揮發導致密封失效。此外,定期抽取爐內氣體進行質譜分析,當特征雜質離子(如Na?、K?)濃度超過1×10??Pa時,提示材料純度下降,需評估是否需要更換。電子陶瓷燒結爐用99%氧化鋁,減少雜質對介電性能的影響。鍋爐高溫爐膛材料批發

磷酸鹽結合材料常溫固化,適合快速施工與搶修場景。鍋爐高溫爐膛材料批發

熱風高溫爐膛材料的重心性能指標聚焦于動態環境下的穩定性,耐磨性與抗熱震性是首要考量。耐磨性通常以磨損量衡量,不錯材料的磨損量需≤5cm3/(kg?h),如碳化硅-高鋁復合材料通過引入碳化硅顆粒(含量20%~30%),硬度可達85HRA以上,比純高鋁材料耐磨性提升40%~60%。抗熱震性以1100℃水冷循環測試評估,合格材料需耐受30次以上循環無明顯裂紋,莫來石-堇青石復合磚因堇青石的低膨脹特性(1.5×10??/℃),循環次數可達50次以上,能適應熱風爐頻繁啟停的工況。此外,材料需具備良好的高溫強度,1200℃時抗壓強度≥5MPa,避免在高速氣流沖擊下發生變形。?鍋爐高溫爐膛材料批發

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 安順二手木托盤價格 2025-12-18

- 福建模型公司常見問題 2025-12-18

- 惠山區品牌不銹鋼無縫管廠家直銷 2025-12-18

- 電力機房精密空調現場安裝 2025-12-18

- 玄武區建筑材料設計 2025-12-18

- 貴州國產JDG管按需定制 2025-12-18

- 汕頭裝修改造 2025-12-18

- 福州納米硅硬質耐磨硬化地坪施工隊伍 2025-12-18

- 江蘇道路橋梁工程歡迎選購 2025-12-18

- 甘肅地方電氣安裝服務有哪些 2025-12-18