上海冶煉爐泡沫陶瓷爐膛材料

新興產業的發展為微孔泡沫陶瓷爐膛材料創造了新的應用空間。在固態電池正極材料(如硫化物電解質)的燒結爐中,其高純度(雜質≤0.01%)可避免金屬離子污染,保障電解質的離子電導率。氫能產業的高溫制氫爐(1500℃以上)采用氧化鋯基微孔材料,既能耐受還原氣氛,又能通過微孔結構均勻分布反應氣體,提升制氫效率10%~15%。在碳納米管的CVD生長爐中,材料的低熱容特性可實現快速升溫(100℃/min),促進納米管的定向生長,且表面微孔可錨定催化劑顆粒,提高產物純度。這些新興領域的需求正推動材料向更高純度(99.99%)、更精細孔徑(≤1μm)方向發展。泡沫陶瓷爐膛材料的孔隙結構能抑制熱對流,提升保溫效果,降低能耗。上海冶煉爐泡沫陶瓷爐膛材料

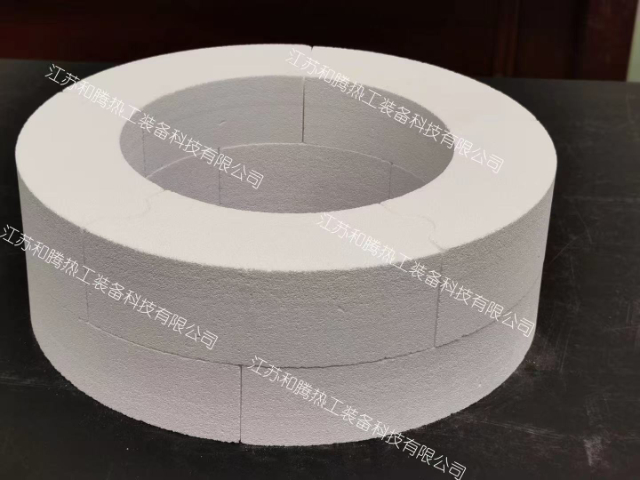

95瓷與99瓷泡沫陶瓷爐膛材料的高溫性能表現呈現明顯分野,適用溫度區間各有側重。99瓷泡沫陶瓷的長期使用溫度可達1600~1800℃,短期耐受溫度能突破2000℃,在1700℃下連續運行500小時后,導熱系數增幅≤15%,穩定性突出。95瓷的長期使用溫度上限為1500~1600℃,在1600℃以上環境中,助劑會逐漸熔融導致孔隙結構劣化,導熱系數上升幅度可達30%以上。抗熱震性方面,95瓷因助劑引入的微裂紋緩沖效應,在800℃水淬循環測試中可耐受60次以上,而99瓷因純度高、脆性略大,循環壽命約為50次。?佛山氣氛爐泡沫陶瓷爐膛材料廠家大尺寸爐膛采用拼接工藝,泡沫陶瓷爐膛材料接縫需用高溫粘結劑密封。

多個行業因HT1800泡沫陶瓷爐膛材料的特性而受益。在精細陶瓷燒結領域,如95%-99%Al?O?陶瓷、ZrO?陶瓷的燒制,材料的高純度避免了雜質引入,保障陶瓷制品的高致密度與穩定性能。耐火材料煅燒時,其優異的耐溫性與耐侵蝕性,可抵抗高溫熔渣與氣流沖刷,延長爐膛使用壽命。在稀土氧化物粉體煅燒中,HT1800能維持穩定高溫,促進粉體充分反應,提高產品質量。貴金屬熔煉過程里,材料不承受高溫,還能抵御金屬液的侵蝕,保證熔煉環境的純凈,提升貴金屬純度。此外,在藍寶石等單晶生長與退火工藝中,精細的溫度控制與無污染特性,助力獲得高質量的單晶產品。

微孔泡沫陶瓷爐膛材料的未來發展將圍繞性能優化與成本控制展開。通過納米粉體摻雜(如添加1%~3%氧化鋯納米顆粒),可使材料高溫強度提升20%~30%,同時保持微孔結構穩定。采用溶膠-凝膠發泡法替代傳統造孔工藝,能降低生產成本10%~15%,且孔隙分布更均勻。在功能復合方面,將微孔泡沫陶瓷與紅外反射涂層結合,可進一步減少輻射散熱損失,使隔熱效率再提升5%~8%。隨著半導體、新能源等產業對高溫精密制造的需求增長,該材料的市場規模有望以每年10%~15%的速度增長,逐步從不錯實驗室應用向規模化工業生產滲透。泡沫陶瓷爐膛材料密度可調節,能平衡隔熱性與結構強度需求。

微孔泡沫陶瓷爐膛材料的重心性能體現在高溫穩定性與隔熱效率的平衡上。其長期使用溫度范圍隨基體成分不同而變化,氧化鋁基產品可穩定工作在1400~1600℃,氧化鋯基產品則能耐受1600~1800℃的高溫,且在高溫下微孔結構不易坍塌,導熱系數可保持在0.1~0.25W/(m?K),優于同材質的普通泡沫陶瓷。常溫下的抗壓強度為4~8MPa,高溫(1500℃)強度保留率達60%~70%,足以支撐爐膛內襯的結構需求。此外,其氣體滲透率較低(≤1×10?12m2),可減少爐內氣氛的無規則流動,配合精密溫控系統,能將爐內溫差控制在±3℃以內,滿足高精度熱處理的要求。與傳統剛玉磚相比,泡沫陶瓷爐膛材料重量減輕60%,降低爐體負荷。山東復合泡沫陶瓷爐膛材料哪家好

常溫下,泡沫陶瓷爐膛材料抗壓強度3~10MPa,高溫保留率60%~80%。上海冶煉爐泡沫陶瓷爐膛材料

99瓷泡沫陶瓷爐膛材料的物理性能呈現明顯的高溫穩定性,常溫下抗壓強度為3~8MPa,在1600℃時仍能保持70%以上的強度保留率,優于多數高溫泡沫材料。其熱震穩定性雖不及莫來石基材料,但在800℃至室溫的循環測試中可承受50次以上急冷急熱而不出現宏觀裂紋,滿足間歇式超高溫爐的使用需求。化學穩定性方面,該材料對酸性介質、熔融金屬(如鋁、銅)具有極強耐蝕性,但在含氟氣體或強堿熔融物長期侵蝕下會緩慢劣化,因此不適合用于玻璃熔窯等含氟環境。上海冶煉爐泡沫陶瓷爐膛材料

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 金華質量抗裂晶石材料平臺 2025-12-18

- 滁州砼管道檢測與評估參考價格 2025-12-18

- 安順二手木托盤價格 2025-12-18

- 福建模型公司常見問題 2025-12-18

- 惠山區品牌不銹鋼無縫管廠家直銷 2025-12-18

- 電力機房精密空調現場安裝 2025-12-18

- 玄武區建筑材料設計 2025-12-18

- 貴州國產JDG管按需定制 2025-12-18

- 汕頭裝修改造 2025-12-18

- 云浮環氧彩砂工程 2025-12-18