南京鑄造尾座廠家

精密尾座的溫度補償功能,是應對環境溫差對加工精度影響的有效手段。在精密加工過程中,環境溫度的變化會導致尾座主體、導軌、頂針等部件產生熱脹冷縮,進而影響尾座與主軸的同心度、位置精度等關鍵指標。例如,當環境溫度升高時,尾座導軌可能會因熱脹而伸長,導致尾座位置偏移;頂針則可能因受熱而出現微小形變,影響支撐精度。溫度補償功能通過在尾座關鍵部位安裝溫度傳感器,實時監測各部件的溫度變化,并將數據反饋至數控系統。系統根據預設的溫度 - 形變模型,自動計算出因溫度變化產生的誤差,并對尾座位置、頂針高度等參數進行實時修正,抵消溫度變化帶來的影響。這種功能能確保尾座在不同溫度環境下均能保持穩定的精度,特別適用于高精度磨削、超精密車削等對溫度變化敏感的加工場景。尾座與數控系統聯動,實現自動化精密加工。南京鑄造尾座廠家

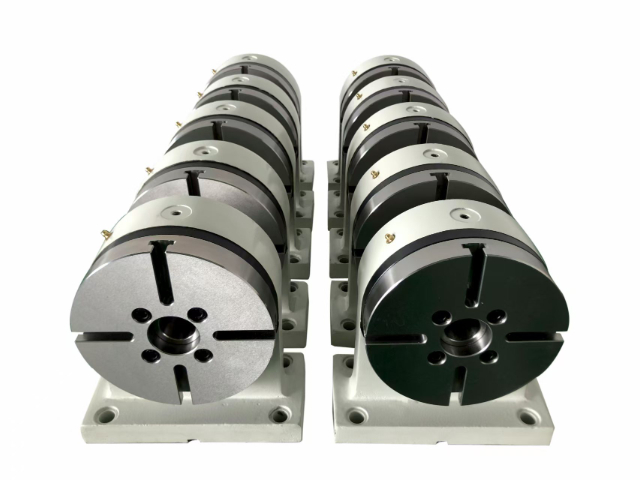

尾座作為機床關鍵從結構設計來看,好的尾座的主軸錐孔采用高精度研磨工藝,錐度公差控制在 0.002mm 以內,與頂針的貼合度達 99% 以上,可避免因配合間隙導致的工件徑向跳動;而主軸套筒的進給機構搭載精密滾珠絲杠,每轉進給精度高達 0.001mm,配合伺服電機的閉環控制,能精確調節頂緊力,既防止工件變形,又避免打滑現象。在實際加工場景中,精密尾座的底座與機床導軌采用刮研工藝,接觸點數達每 25mm216 點以上,確保尾座與主軸軸線的同軸度誤差小于 0.005mm/m,即便長時間連續作業,也能通過恒溫設計抑制熱變形,維持穩定的精度表現。無論是模具加工中的深孔鉆削,還是軸類零件的外圓磨削,精密尾座都如同 “定心錨”,以微米級的精度控制,為高精密工件的批量生產提供可靠保障。合肥鑄造尾座選型尾座防塵密封良好,防止雜質進入影響內部部件。

精密尾座的便捷調試設計,能大幅縮短設備投產前的準備時間。新設備安裝或更換加工工件規格時,需要對尾座的同心度、夾緊力、行程等參數進行調試,若調試流程復雜,會延長設備停機時間,影響生產進度。便捷調試設計通過在尾座上設置調節旋鈕、檢測接口等裝置,讓操作人員無需拆卸部件即可完成參數調整:例如,在尾座側面設置同心度調節旋鈕,轉動旋鈕即可微調頂針的橫向位置,配合百分表測量,快速將同心度誤差控制在 0.005mm 以內;夾緊力調節則通過壓力表與調節閥門配合,直觀顯示并調整夾緊力大小。同時,尾座配備的調試手冊會提供詳細的步驟說明與參數參考值,即使是經驗較少的操作人員也能在 1-2 小時內完成調試,確保設備快速投入生產。

尾座的靈活性設計使其能適配不同規格工件的加工需求。傳統固定結構的尾座在面對多種長度、直徑的工件時,往往需要頻繁更換輔助工裝,不僅增加操作時間,還可能引入額外誤差。現代精密機械的尾座則配備了可調節的導軌滑塊與行程控制裝置,操作人員只需通過手動或數控系統輸入參數,即可驅動尾座沿導軌精細移動,調整至與工件長度匹配的位置。部分高級機型還具備自動測量工件尺寸并同步調整尾座位置的功能,大幅提升了多品種、小批量生產的效率,同時減少了人為操作帶來的誤差,讓設備的通用性明顯增強。防過載尾座設計,保護精密機械與工件免受損傷。

尾座的行程設計直接決定了設備可加工工件的最大長度,是精密機械選型的重要參考指標。不同應用場景對工件長度的需求差異較大,例如加工小型精密軸類零件時,尾座行程只需 50-100mm 即可滿足需求;而加工大型機床主軸、風電主軸等長尺寸工件時,尾座行程則需達到 500-2000mm 甚至更長。因此,設備制造商在設計尾座時,會根據機床的整體定位規劃行程范圍,并通過合理的導軌長度與傳動結構,確保尾座在全行程范圍內移動平穩、精度一致。部分機型還采用了可伸縮式尾座結構,在加工短工件時可縮短尾座伸出長度,減少設備占用空間;加工長工件時再延長行程,兼顧了空間利用率與加工范圍,適應不同生產場地的需求。尾座與主軸轉速匹配,保證高速加工時的穩定性。嘉興圓盤剎車尾座采購

尾座頂針與主軸同心,提升精密零件加工精度。南京鑄造尾座廠家

防過載尾座的設計,是保護精密機械與工件免受損傷的重要安全保障。在加工過程中,可能因工件裝夾不當、切削參數設置錯誤、工件材質不均等因素,導致尾座承受的載荷超過其設計上限,進而引發尾座結構變形、頂針斷裂、機床導軌損壞等故障,甚至造成工件報廢。防過載尾座通過在驅動機構(如液壓缸、氣缸)或支撐單元中安裝過載保護裝置,如壓力繼電器、扭矩傳感器等,實時監測尾座承受的載荷。當載荷超過預設的安全閾值時,保護裝置會立即發出信號,觸發數控系統暫停加工,并控制尾座松開夾緊機構或停止移動,避免載荷持續作用導致損傷。同時,系統還會記錄過載事件的相關數據,便于操作人員分析原因,調整加工參數或裝夾方式,確保后續加工的安全性,適用于新手操作、復雜工件加工等易出現過載風險的場景。南京鑄造尾座廠家

- 郴州智能電動夾具維護 2025-12-18

- 深圳銑削夾具制造商 2025-12-18

- 佛山液壓夾具生產廠商 2025-12-17

- 銅川焊接工裝夾具設備 2025-12-17

- 無錫四軸夾具設備 2025-12-17

- 長沙銑削夾具廠家直銷 2025-12-17

- 佛山簡易工裝夾具廠家 2025-12-17

- 惠州液壓夾具報價 2025-12-17

- 江蘇夾鉗夾具品牌 2025-12-17

- 廣州CNC夾具廠家直銷 2025-12-17

- 武漢間歇轉盤噴砂機直銷 2025-12-18

- 廣東動態性能好五軸機床五軸五聯動機行業報價 2025-12-18

- 山東非標定制絕緣套管上漆生產線銷售廠家 2025-12-18

- 寶山區新能源防水型連接電機 2025-12-18

- 上海小麥種子成套設備聯系方式 2025-12-18

- 福建3軸點膠機銷售廠家 2025-12-18

- 安徽硅片平面拋光機價格 2025-12-18

- 循環漿液泵報價 2025-12-18

- 大型建筑材料的質量檢測哪家強 2025-12-18

- 黑龍江立柱式超聲波焊接設備 2025-12-18