重慶液壓夾具

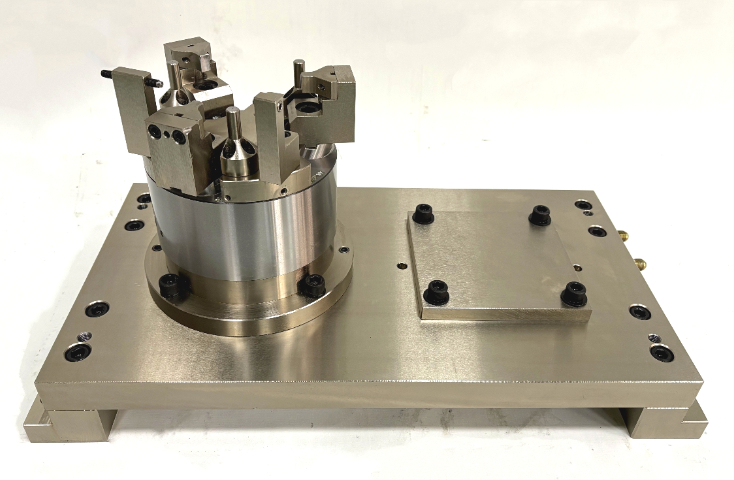

定位精度是銑削夾具設計的重心要素。在實際操作中,需根據工件的形狀、尺寸和加工要求,合理選擇定位元件,并優化定位點的分布。以加工高精度平面為例,平面定位元件和合理的定位點分布,能有效限制工件的自由度,減少定位誤差。與此同時,夾緊力的控制同樣不容忽視。過大的夾緊力會導致工件變形,影響加工精度;而過小的夾緊力則無法保證工件在加工過程中的穩定性。此外,夾具的結構設計需具備足夠的剛度,以抵御銑削力,防止在加工過程中產生振動和變形,從而確保加工質量的穩定性。?自動化生產中固持件聯動產線,實現工件自動裝卸,推動無人化作業。重慶液壓夾具

隨著制造業向智能化、數字化方向發展,銑削夾具的智能化升級成為必然趨勢。智能化銑削夾具配備了各類傳感器,能夠實時監測夾具的工作狀態和工件的加工精度。通過力傳感器監測夾緊力,確保夾緊力始終處于佳狀態,避免因夾緊力不當導致的加工誤差。同時,數字化設計技術的應用,極大地縮短了夾具的設計周期,提高了設計質量。借助計算機輔助設計軟件,可對夾具進行虛擬裝配和運動仿真,提前發現設計中的問題,降低設計成本,提高設計效率。?工裝夾具設備夾具憑借多工位設計,實現一次裝夾多工序加工,有效減少換夾時間,提高生產節奏.

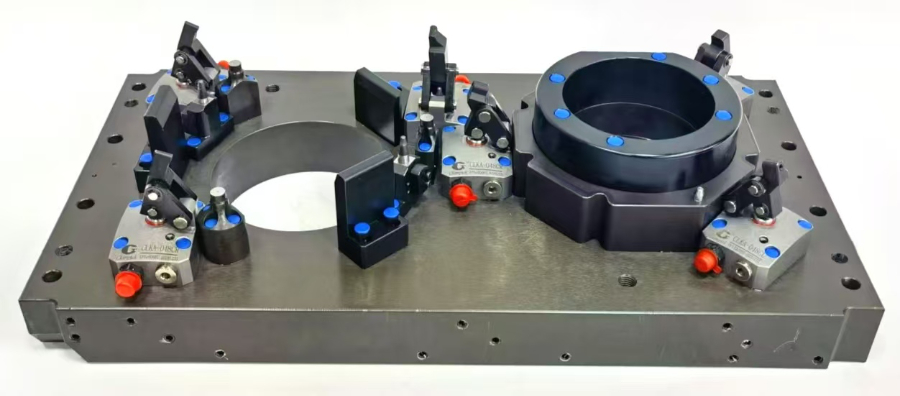

夾具的設計需兼顧實用性與適配性。首先要滿足主要的需求,確保在作業過程中不會出現工件松動、移位。這就要求設計時充分考慮工件的受力情況,比如加工時刀具對工件的切削力、焊接時的熱應力,通過優化夾具的結構強度與夾持方式,平衡穩定性與安全性。其次,夾具需適配實際生產場景,比如在自動化生產線中,夾具要能與機械臂、傳送帶等設備聯動,實現自動裝卸工件;在空間狹小的車間,夾具需采用緊湊設計,減少占地面積。同時,夾具的操作也要便捷,比如設置快速夾緊、松開機構,減少操作人員的操作步驟,提升作業效率,避免因操作復雜導致的時間浪費或操作失誤。

夾具的標準化生產能提升其通用性與互換性。隨著制造業的發展,夾具的標準化成為趨勢 —— 通過制定統一的模塊尺寸、接口標準,讓不同廠家生產的夾具模塊可相互兼容、互換。比如組合夾具的定位模塊、夾緊模塊,若采用統一標準,企業可從不同廠家采購模塊,靈活組合,降低采購與庫存成本;標準化的夾具接口能適配不同品牌、型號的機床,減少因設備適配問題導致的夾具改造。同時,標準化生產能提升夾具的生產效率,減少制造成本,讓中小企業也能輕松獲取高質量的夾具。此外,標準化的夾具維護更便捷,損壞的模塊可快速更換,減少停機時間,推動整個制造業生產效率的提升。高精度微調夾具,能實現微米級調整,為制造超精密零件提供可靠保障。

在銑削加工中,切削參數的選擇與銑削夾具密切相關。合理的切削參數能夠提高加工效率,降低刀具磨損,同時也能減輕夾具的負擔。例如,選擇合適的切削速度、進給量和切削深度,能夠減少銑削力,降低夾具的振動和變形。因此,在實際生產中,需根據夾具的性能和工件的材料。隨著工業互聯網的發展,銑削夾具的管理也逐漸向數字化方向發展。通過建立夾具管理系統,實現夾具的信息化管理。夾具管理系統能夠記錄夾具的使用情況、維護記錄和庫存信息,方便企業對夾具進行管理和調度。同時,通過數據分析,能夠預測夾具的使用壽命,提前進行維護和更換。機械加工時,對應固定工具能穩固工件,助力提升各環節加工精確度與效率。重慶液壓夾具

磁力車削夾具利用磁力吸附工件,裝夾簡便,適用于薄片類零件加工 。重慶液壓夾具

借助壓縮空氣作為動力來源,通過氣壓閥精確控制氣流壓力,進而調節夾持力的大小,相比傳統手動夾具,不僅夾持速度提升明顯,還能避免人工操作時因力度把控不均導致的夾持偏差,這類氣動驅動的裝置是工業生產中常用的夾具類型之一。在實際應用中,它常與流水線配合實現半自動化作業,比如在標準件的批量鉆孔生產中,可通過氣動系統與輸送線的聯動,自動完成工件的抓取、定位、夾緊與加工后的松開動作,大幅減少人工干預環節,提升單位時間內的工件加工數量。此外,氣動驅動的特性使其在高頻次、重復性加工場景中表現穩定,比如平板類零件的銑削加工,能長時間保持一致的夾持精度與作業效率,同時其結構相對簡潔,故障排查與維護難度較低,更換易損件如氣缸密封圈、氣管等也較為便捷,能減少設備停機時間,保障生產線的連續運轉。重慶液壓夾具

- 郴州智能電動夾具維護 2025-12-18

- 襄陽鉆床夾具品牌推薦 2025-12-18

- 湖南磨削夾具廠家直銷 2025-12-18

- 四川鉆床夾具采購 2025-12-18

- 江蘇夾具制造商 2025-12-18

- 深圳銑削夾具制造商 2025-12-18

- 深圳自動夾緊夾具廠家供應 2025-12-18

- 湖北吊裝夾具設備 2025-12-18

- 夾鉗夾具采購 2025-12-18

- 無錫裝配夾具報價 2025-12-18

- 隨州航空零件加工 2025-12-18

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18