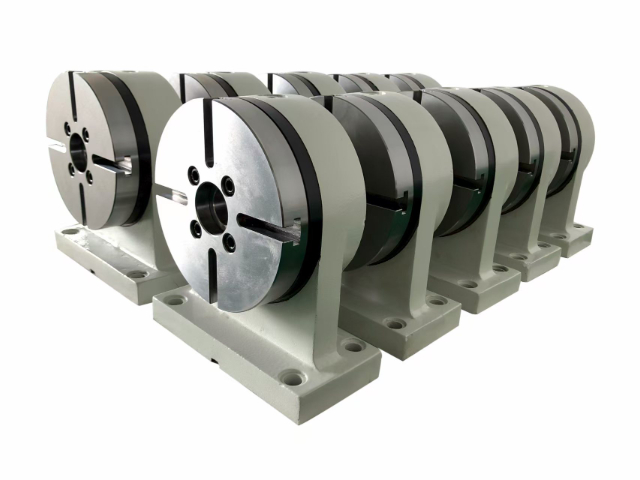

杭州鑄造尾座設計

完善的潤滑系統是延長尾座使用壽命、保障運行流暢度的重要保障。尾座在工作過程中,內部的絲杠、導軌、軸承等運動部件會產生摩擦,長期缺乏潤滑會導致部件磨損加劇,不僅影響精度,還可能引發卡滯、異響等故障。因此,精密尾座通常配備自動潤滑系統,通過定時定量向運動部件輸送潤滑油,在部件表面形成油膜,減少摩擦磨損。潤滑系統的供油時間與供油量可根據設備運行工況進行調整,例如在高速加工或長時間運行時,增加供油頻率;在低速或間歇加工時,減少供油量,避免潤滑油浪費。部分機型還具備潤滑狀態監測功能,若出現潤滑油不足或油路堵塞,會及時發出報警信號,提醒操作人員維護,確保尾座始終處于良好的潤滑狀態,延長其使用壽命。尾座頂針與主軸同心,提升精密零件加工精度。杭州鑄造尾座設計

尾座行程刻度的精細標注,為操作人員快速定位提供了直觀參考。在手動調節或半自動化加工場景中,操作人員需要根據工件長度確定尾座的移動距離,行程刻度的精度直接影響定位效率與準確性。精密尾座的行程刻度采用激光雕刻工藝制作,刻度線寬度均勻,間距誤差控制在 0.01mm 以內,且刻度值標注清晰,便于操作人員快速讀取。部分尾座還會在刻度旁配備游標刻度,將讀數精度提升至 0.001mm,滿足高精度定位需求。同時,刻度表面會進行防刮耐磨處理,如噴涂硬化涂層,避免長期使用后刻度磨損導致讀數困難,確保行程刻度在設備整個使用壽命周期內都能保持清晰、精細。寧波圓盤剎車尾座系統原理尾座潤滑系統完善,減少部件磨損提升運行流暢度。

智能尾座的實時壓力監測功能能有效避免工件因過度夾緊導致的損壞,保障加工安全性。在夾緊工件時,若夾緊力過大,容易導致工件變形,尤其是對于鋁合金、銅等軟質材料工件,甚至可能出現夾傷;若夾緊力過小,則無法提供足夠的支撐,影響加工穩定性。智能尾座通過在夾緊機構處安裝壓力傳感器,實時監測夾緊力的大小,并將數據反饋至數控系統。系統會根據預設的夾緊力范圍,判斷當前夾緊力是否合適,若超過上限,會自動降低夾緊力;若低于下限,則自動增大夾緊力,確保夾緊力始終處于合理范圍。此外,當工件出現異常(如工件尺寸偏差過大、工件安裝歪斜)導致夾緊力異常時,系統會立即發出報警信號并暫停加工,避免設備與工件損壞,特別適用于加工薄壁工件、易變形工件等對夾緊力敏感的場景。

氣動尾座憑借其快速響應的特性,在高頻次、短周期的加工場景中優勢明顯。相較于液壓尾座,氣動尾座以壓縮空氣為動力源,無需液壓油的傳輸與加壓過程,響應速度更快,夾緊與松開動作的切換時間可縮短至 0.1-0.3 秒,能滿足高頻次工件裝卸的需求。在電子元件、小型精密零件等批量加工場景中,工件加工周期短,需要頻繁進行夾緊與松開操作,氣動尾座的快速響應能大幅減少輔助時間,提升整體加工效率。同時,氣動尾座的結構相對簡單,無需復雜的液壓管路與油箱,設備占地面積小,維護成本低,且不會出現液壓油泄漏導致的環境污染問題,更符合綠色生產的要求,適用于對環境清潔度要求較高的電子、醫療器械加工領域。

尾座導向機構精密,確保移動軌跡無偏差。

小型精密機械的尾座采用緊湊化結構設計,在有限空間內實現高效支撐功能。小型機床通常用于加工尺寸較小的精密零件,如鐘表零件、電子連接器等,其整體結構需兼顧精度與空間利用率。因此,小型尾座在設計上會簡化非關鍵結構,采用一體化鑄造工藝減少部件數量,同時縮小主體體積,使其能靈活安裝在機床工作臺上,不占用過多加工空間。盡管體積小巧,但其關鍵精度指標并未降低,頂針與主軸的同心度、鎖緊機構的可靠性等均能滿足小型精密零件的加工要求。部分小型尾座還具備手動微調功能,操作人員可通過旋鈕精確調整頂針位置,適應微小尺寸工件的加工需求,讓小型機床在精密加工領域具備更強的競爭力。

尾座可靈活調節位置,適配不同長度工件的加工需求。杭州低噪尾座參數

精密尾座刻度清晰,便于操作人員精確調節位置。杭州鑄造尾座設計

精密尾座的表面鍍層處理,是提升其防銹與耐磨性能的有效工藝手段。尾座在加工環境中會接觸到切削液、冷卻液、切屑等物質,容易受到腐蝕;同時,尾座移動過程中,表面與導軌、防護罩等部件會產生摩擦,導致表面磨損。表面鍍層處理通過在尾座表面形成一層均勻、致密的保護膜,隔絕外部腐蝕介質與金屬基體的接觸,提升防銹能力;同時,鍍層材料通常具備較高的硬度與耐磨性,能減少摩擦磨損,延長尾座的使用壽命。常見的鍍層工藝包括鍍鉻、氮化處理等,其中鍍鉻層硬度高、耐磨性好,且表面光滑,能減少摩擦阻力;氮化處理則能提升尾座表面的硬度與疲勞強度,同時具備良好的耐腐蝕性;PVD 涂層則可根據需求選擇不同材質,如 TiAlN 涂層,兼具高硬度與耐高溫性能,適用于高溫加工環境。這些鍍層處理工藝能根據不同的使用場景選擇,確保尾座在復雜加工環境中保持良好性能。杭州鑄造尾座設計

- 郴州智能電動夾具維護 2025-12-18

- 襄陽鉆床夾具品牌推薦 2025-12-18

- 湖南磨削夾具廠家直銷 2025-12-18

- 四川鉆床夾具采購 2025-12-18

- 江蘇夾具制造商 2025-12-18

- 深圳銑削夾具制造商 2025-12-18

- 深圳自動夾緊夾具廠家供應 2025-12-18

- 湖北吊裝夾具設備 2025-12-18

- 夾鉗夾具采購 2025-12-18

- 無錫裝配夾具報價 2025-12-18

- 隨州航空零件加工 2025-12-18

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18