合肥尾座選型

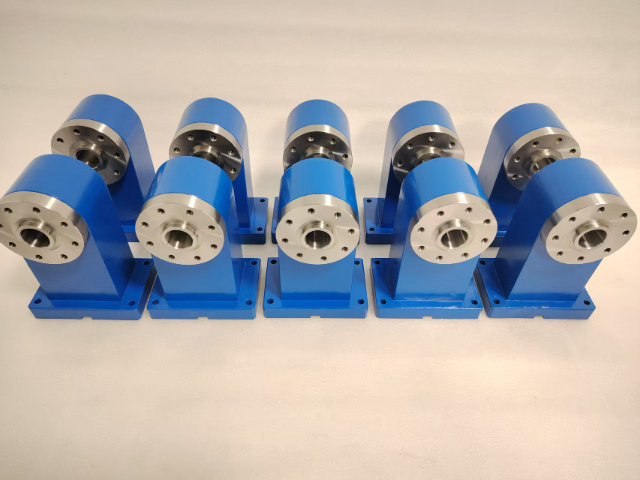

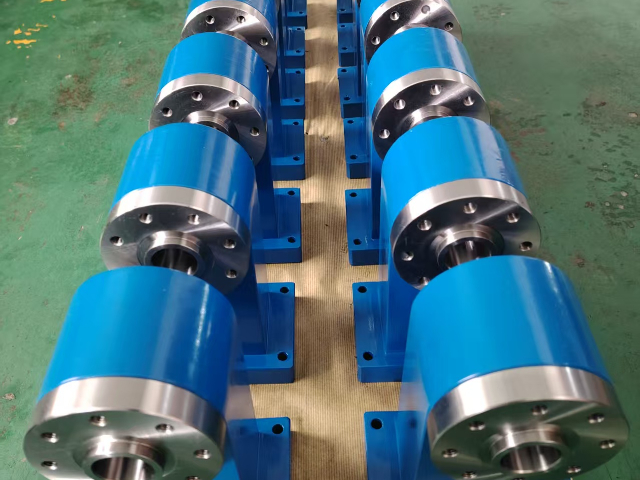

多工位精密機械尾座的設計,打破了傳統單工位加工的局限,大幅提升加工效率。在批量加工小型軸類零件時,傳統單工位尾座每次只能支撐一個工件,加工完成后需停機更換工件,輔助時間占比高。而多工位尾座通過在同一導軌上設置多個不同的支撐單元,每個支撐單元可單獨完成工件的夾緊與支撐,配合多主軸機床或自動上下料系統,能實現工件的連續加工。例如,當一個工位的工件正在加工時,操作人員或自動化設備可在其他工位進行工件的裝卸,無需停機等待,大幅縮短輔助時間。同時,多工位尾座的各支撐單元可按照需求調節參數,適配不同規格的工件,兼顧效率與通用性,滿足電子、汽車零部件等行業的批量生產需求。精密尾座表面鍍層處理,增強防銹與耐磨性能。合肥尾座選型

尾座的行程設計直接決定了設備可加工工件的最大長度,是精密機械選型的重要參考指標。不同應用場景對工件長度的需求差異較大,例如加工小型精密軸類零件時,尾座行程只需 50-100mm 即可滿足需求;而加工大型機床主軸、風電主軸等長尺寸工件時,尾座行程則需達到 500-2000mm 甚至更長。因此,設備制造商在設計尾座時,會根據機床的整體定位規劃行程范圍,并通過合理的導軌長度與傳動結構,確保尾座在全行程范圍內移動平穩、精度一致。部分機型還采用了可伸縮式尾座結構,在加工短工件時可縮短尾座伸出長度,減少設備占用空間;加工長工件時再延長行程,兼顧了空間利用率與加工范圍,適應不同生產場地的需求。合肥圓盤剎車尾座廠家精密尾座檢測裝置完善,實時監控運行狀態。

尾座的靈活性設計使其能適配不同規格工件的加工需求。傳統固定結構的尾座在面對多種長度、直徑的工件時,往往需要頻繁更換輔助工裝,不僅增加操作時間,還可能引入額外誤差。現代精密機械的尾座則配備了可調節的導軌滑塊與行程控制裝置,操作人員只需通過手動或數控系統輸入參數,即可驅動尾座沿導軌精細移動,調整至與工件長度匹配的位置。部分高級機型還具備自動測量工件尺寸并同步調整尾座位置的功能,大幅提升了多品種、小批量生產的效率,同時減少了人為操作帶來的誤差,讓設備的通用性明顯增強。

尾座與導軌的貼合精度是確保其移動平穩性的基礎。尾座通過底部的滑塊與機床導軌配合實現移動,若滑塊與導軌之間存在間隙或貼合不均,會導致尾座在移動過程中出現晃動或卡頓,不僅影響位置調節精度,還會加劇導軌磨損。為解決這一問題,精密機械的尾座滑塊通常采用高精度磨削加工,確保與導軌的接觸面平面度誤差控制在 標準以內。同時,滑塊內部還會安裝調整墊片或滾珠保持架,通過微調墊片厚度或優化滾珠排列,消除滑塊與導軌之間的間隙,實現無間隙配合。這種高精度的貼合設計,讓尾座在移動時能保持平穩順滑,即使在高速移動狀態下也不會產生振動,為精細定位提供保證。

尾座采用耐磨材質,延長精密機械使用壽命。

防過載尾座的設計,是保護精密機械與工件免受損傷的重要安全保障。在加工過程中,可能因工件裝夾不當、切削參數設置錯誤、工件材質不均等因素,導致尾座承受的載荷超過其設計上限,進而引發尾座結構變形、頂針斷裂、機床導軌損壞等故障,甚至造成工件報廢。防過載尾座通過在驅動機構(如液壓缸、氣缸)或支撐單元中安裝過載保護裝置,如壓力繼電器、扭矩傳感器等,實時監測尾座承受的載荷。當載荷超過預設的安全閾值時,保護裝置會立即發出信號,觸發數控系統暫停加工,并控制尾座松開夾緊機構或停止移動,避免載荷持續作用導致損傷。同時,系統還會記錄過載事件的相關數據,便于操作人員分析原因,調整加工參數或裝夾方式,確保后續加工的安全性,適用于新手操作、復雜工件加工等易出現過載風險的場景。精密機械尾座與主軸同步運行,提升加工協調性。尾座設計

輕型精密機械尾座重量輕,降低機床負載壓力。合肥尾座選型

尾座與數控系統的聯動,是實現自動化精密加工的關鍵環節。在傳統加工中,尾座的操作與機床的加工流程相互獨立,需要操作人員手動協調,不僅效率低,還容易出現操作不同步導致的加工誤差。而尾座與數控系統聯動后,可將尾座的動作(如位置移動、夾緊 / 松開、頂針伸出 / 縮回)編入加工程序,與主軸旋轉、刀具進給等動作實現同步控制。例如,在加工長軸類零件時,程序可先控制尾座移動至指定位置,伸出頂針支撐工件,再驅動主軸旋轉與刀具進給進行加工;加工完成后,程序控制刀具退回,尾座松開頂針并移動至初始位置,完成一個加工循環。這種聯動不僅減少了人工干預,還能確保各動作之間的協調性與準確性,避免因人為操作延遲或失誤導致的加工問題。同時,數控系統還能實時監控尾座的運行狀態,若出現異常(如位置偏差、夾緊力不足),可立即暫停加工,保障加工安全與精度,推動設備向全自動化、智能化方向發展。合肥尾座選型

- 深圳銑削夾具制造商 2025-12-18

- 佛山液壓夾具生產廠商 2025-12-17

- 銅川焊接工裝夾具設備 2025-12-17

- 無錫四軸夾具設備 2025-12-17

- 長沙銑削夾具廠家直銷 2025-12-17

- 佛山簡易工裝夾具廠家 2025-12-17

- 惠州液壓夾具報價 2025-12-17

- 江蘇夾鉗夾具品牌 2025-12-17

- 廣州CNC夾具廠家直銷 2025-12-17

- 南通伺服電機夾具價格 2025-12-17

- 福建3軸點膠機銷售廠家 2025-12-18

- 大型建筑材料的質量檢測哪家強 2025-12-18

- 惠山區本地散熱手機殼生產廠家 2025-12-18

- 虹口區多功能攪拌機 2025-12-18

- 上海附近智能濾油機銷售方法 2025-12-18

- 嘉定區國內掃描儀廠家現貨 2025-12-18

- 遼寧機械主軸廠家電話 2025-12-18

- 安徽藍牙耳機注塑機哪家好 2025-12-18

- 現代minimo售后服務 2025-12-18

- 相城區自動周轉模殼五星服務 2025-12-18