山東非標夾具定做

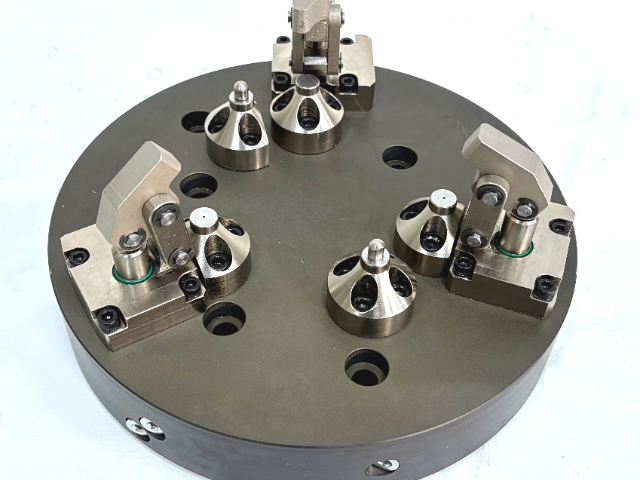

定位精度是夾具的關鍵技術指標,直接決定了加工產品的質量水平。夾具通過優化定位結構設計,采用高精度定位銷、定位塊等零部件,結合精密的加工與裝配工藝,實現極高的定位精度。在實際加工中,夾具能夠將工件精確定位到預設的加工位置,確保工件的基準面與機床主軸、刀具等保持嚴格的相對位置關系,有效減少因定位誤差導致的加工偏差。這種精確的定效果,能夠明顯提升產品的尺寸精度、形位公差精度,讓加工件的關鍵尺寸、表面粗糙度等指標均符合設計要求。對于批量生產而言,穩定的定位精度能夠保證每一件產品的加工誤差控制在允許范圍內,極大提升產品的一致性,降低不合格品率,為企業節省生產成本。夾具運行過程中振動微弱,有效避免因振動影響加工精度。山東非標夾具定做

汽車焊接工序中,夾具的適配性直接決定車身焊接質量與生產效率。這類夾具需精確匹配不同車型的車身框架結構,通過多組定位銷和夾緊塊的協同作用,確保鈑金件拼接時的間隙均勻、位置準確,避免焊接后出現車身扭曲或尺寸偏差。針對焊接時的高溫環境,夾具接觸工件的部位采用耐高溫合金材質,防止受熱變形影響定位精度;同時設計開放式結構,方便焊槍伸入焊接盲區,減少焊接死角。操作上采用快速夾緊機構,工人只需按壓手柄即可完成工件固定,大幅縮短裝夾時間,適配汽車生產線的高速節拍需求。此外,夾具還具備防錯功能,當工件擺放位置偏差時,夾緊機構無法鎖止,有效避免不合格焊接件的產生,為后續裝配工序奠定良好基礎。襄陽焊接夾具選型夾具定位精度可長期保持,滿足精密零部件的加工質量要求。

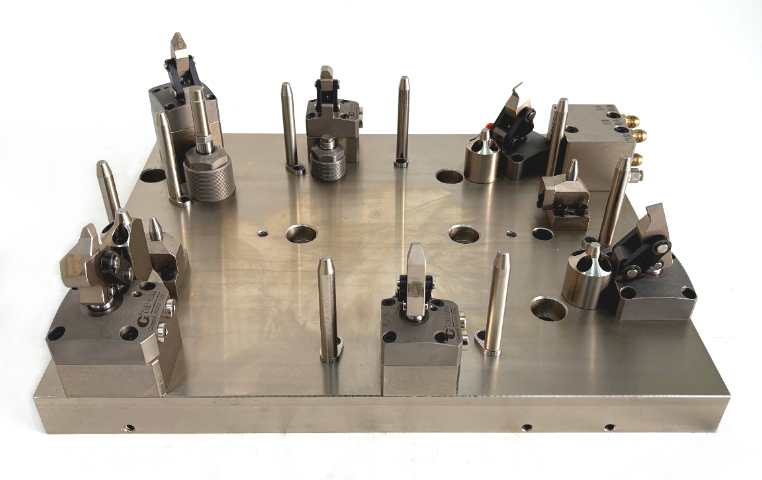

夾緊裝置則憑借各種機械、液壓或氣動方式,將工件牢固地固定在定位位置上,使其在加工過程中能夠抵御各種外力干擾,是當之無愧的“力量擔當”;導向元件為刀具或工件的運動提供準確導向,保證加工精度和表面質量;夾具體則像一個堅固的“底座”,將各個元件有機組合在一起,形成一個穩定的整體。夾具類型豐富多樣,以滿足不同的生產需求。通用夾具適用性,如常見的平口鉗、三爪卡盤等,能夠裝夾多種形狀和尺寸的工件,在單件、小批量生產以及維修工作中發揮著重要作用。

夾具在注重定位精度與夾緊力度的同時,也充分考慮對工件表面的保護。其與工件接觸的部位,如定位塊、夾緊爪等,均經過精細處理,采用軟質材料鑲嵌或表面涂層處理等方式,降低接觸面的硬度,避免在裝夾過程中對工件表面造成劃痕、壓痕等損傷。對于表面精度要求高的精密零部件,夾具通過優化夾緊力度控制,采用彈性夾緊、多點均勻夾緊等方式,確保在夾緊工件的同時,不會因夾緊力過大導致工件表面變形或損傷。這種對工件表面的保護設計,不僅能夠保證加工后工件的外觀質量,還能避免因表面損傷影響工件的后續裝配與使用性能,尤其適用于精密零部件、外觀件等對表面質量要求嚴格的產品加工。夾具針對批量生產設計,批量夾持高效便捷,提升批量加工效率。

夾具的材質選擇直接影響其使用壽命、定位精度和使用安全性,需根據加工環境、工件材質和受力情況綜合考量。 定位元件和夾緊機構通常選用高強度合金鋼,經淬火、回火等熱處理工藝提升硬度和耐磨性,確保長期使用后仍能保持精度穩定;對于要求輕量化的夾具,可采用鋁合金等輕質材料,并通過結構優化增強剛性;在腐蝕環境下使用的夾具,則需選用不銹鋼或進行防腐涂層處理。 此外,夾具材質還需滿足良好的機械加工性能,便于加工制造和后續維修,同時兼顧經濟性,在保證性能的前提下控制成本。夾具夾持力度均勻可控,避免損傷工件,保障加工質量穩定性。襄陽焊接夾具選型

夾具定位基準穩定可靠,重復精度高,滿足批量加工一致性要求。山東非標夾具定做

考慮到車間生產的高效性需求,夾具在操作設計上注重便捷性與快速性。采用快速夾緊機構,如杠桿式夾鉗、凸輪式夾鉗等,操作人員只需簡單的按壓、旋轉等動作,即可完成工件的夾緊與松開,大幅縮短裝夾時間。部分夾具還配備了自動化控制接口,可與機床的數控系統聯動,實現裝夾過程的自動化操作,減少人工干預,提升生產效率。此外,夾具的操作界面設計簡潔明了,標識清晰,即使是新上崗的操作人員,也能快速熟悉操作流程,降低人員培訓成本。山東非標夾具定做

- 深圳銑削夾具制造商 2025-12-18

- 佛山液壓夾具生產廠商 2025-12-17

- 銅川焊接工裝夾具設備 2025-12-17

- 無錫四軸夾具設備 2025-12-17

- 長沙銑削夾具廠家直銷 2025-12-17

- 佛山簡易工裝夾具廠家 2025-12-17

- 惠州液壓夾具報價 2025-12-17

- 江蘇夾鉗夾具品牌 2025-12-17

- 廣州CNC夾具廠家直銷 2025-12-17

- 南通伺服電機夾具價格 2025-12-17

- 福建3軸點膠機銷售廠家 2025-12-18

- 大型建筑材料的質量檢測哪家強 2025-12-18

- 惠山區本地散熱手機殼生產廠家 2025-12-18

- 虹口區多功能攪拌機 2025-12-18

- 上海附近智能濾油機銷售方法 2025-12-18

- 嘉定區國內掃描儀廠家現貨 2025-12-18

- 遼寧機械主軸廠家電話 2025-12-18

- 安徽藍牙耳機注塑機哪家好 2025-12-18

- 現代minimo售后服務 2025-12-18

- 相城區自動周轉模殼五星服務 2025-12-18