山西沖壓件玻璃轉(zhuǎn)盤視覺篩選機生產(chǎn)企業(yè)

航空航天領(lǐng)域?qū)α慵|(zhì)量要求極高。玻璃轉(zhuǎn)盤視覺篩選機可檢測渦輪葉片的表面裂紋(寬度≥0.002mm)、航空緊固件的螺紋精度(如螺距累積誤差≤0.005mm)、航天連接器的插針彎曲(≤0.001mm)等。例如,某設(shè)備通過多光譜成像與深度學習技術(shù),檢測鈦合金零件的表面微裂紋,將檢測速度提升至500件/分鐘,同時保持99.9%的準確率。設(shè)備還支持與無損檢測設(shè)備聯(lián)動,形成“視覺+超聲”復合檢測系統(tǒng),確保零件內(nèi)部結(jié)構(gòu)完整性。此外,設(shè)備具備抗輻射、耐高溫等特性,適應極端生產(chǎn)環(huán)境。玻璃轉(zhuǎn)盤視覺篩選機通過動態(tài)對焦技術(shù),適應不同厚度FPC檢測需求。山西沖壓件玻璃轉(zhuǎn)盤視覺篩選機生產(chǎn)企業(yè)

為保持技術(shù)前列,廠商持續(xù)投入創(chuàng)新研發(fā)。東莞市星燁視覺科技有限公司每年將營收的15%用于研發(fā),重點攻關(guān)高速成像、深度學習算法、多傳感器融合等。截至目前,公司已申請玻璃轉(zhuǎn)盤動態(tài)校準技術(shù)、自適應光源控制方法、微小缺陷檢測算法等20余項技術(shù),其中發(fā)明專利占比超60%。例如,其研發(fā)的“基于玻璃轉(zhuǎn)盤分度的多工位同步檢測方法”技術(shù),通過優(yōu)化轉(zhuǎn)盤旋轉(zhuǎn)與相機觸發(fā)的時序關(guān)系,將檢測效率提升40%,該技術(shù)已應用于多款主流設(shè)備。專利布局不僅保護了技術(shù)創(chuàng)新成果,也為客戶提供了技術(shù)獨占性優(yōu)勢。山西沖壓件玻璃轉(zhuǎn)盤視覺篩選機生產(chǎn)企業(yè)玻璃轉(zhuǎn)盤視覺篩選機通過動態(tài)飛拍技術(shù),解決高速旋轉(zhuǎn)下的檢測模糊難題。

玻璃轉(zhuǎn)盤視覺篩選機的軟件系統(tǒng)采用模塊化設(shè)計,包含參數(shù)設(shè)置、圖像顯示、數(shù)據(jù)統(tǒng)計、故障報警等功能模塊。操作界面支持中英文切換,可通過拖拽方式快速配置檢測流程。例如,用戶可在“參數(shù)設(shè)置”模塊中定義工件的尺寸范圍、缺陷類型、檢測閾值等參數(shù),系統(tǒng)自動生成檢測程序;在“圖像顯示”模塊中,可實時查看原始圖像、處理結(jié)果與缺陷標記,支持縮放、旋轉(zhuǎn)、測量等交互操作;在“數(shù)據(jù)統(tǒng)計”模塊中,可生成檢測報告,包含合格率、不良類型分布、歷史趨勢等數(shù)據(jù),支持Excel導出與云端存儲。此外,設(shè)備配備遠程診斷功能,工程師可通過互聯(lián)網(wǎng)實時查看設(shè)備運行狀態(tài),快速解決故障,減少停機時間。

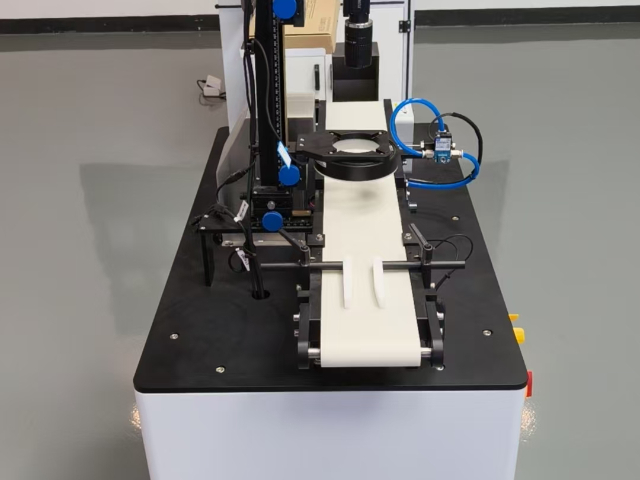

設(shè)備的前列大優(yōu)勢是超高速檢測。通過運動控制器與相機的硬件同步技術(shù),檢測速度可達每分鐘2000件,遠超傳統(tǒng)人工檢測的每分鐘30-50件。第二大優(yōu)勢是微米級精度,采用高分辨率相機與亞像素級圖像處理算法,可檢測0.01mm級的微小缺陷,如電子元器件的引腳彎曲、精密螺絲的螺紋錯位等。第三大優(yōu)勢是高靈活性,設(shè)備支持快速換產(chǎn),通過更換振動盤盤面與調(diào)整視覺檢測參數(shù),可在30分鐘內(nèi)完成不同規(guī)格零件的檢測切換,適應小批量、多品種的生產(chǎn)模式。此外,設(shè)備還具備數(shù)據(jù)追溯功能,可記錄每件產(chǎn)品的檢測圖像與結(jié)果,為質(zhì)量分析提供數(shù)據(jù)支持。星燁科技為玻璃轉(zhuǎn)盤視覺篩選機開發(fā)定制化光源,提升檢測對比度。

橡膠制品檢測需考慮彈性變形影響。玻璃轉(zhuǎn)盤視覺篩選機可檢測油封的唇口尺寸(如直徑、厚度)、密封圈的圓度(≤0.05mm)、平墊圈的平面度(≤0.02mm)等。例如,某設(shè)備通過非接觸式激光測量技術(shù),結(jié)合彈性補償算法,準確檢測橡膠件的變形量,確保產(chǎn)品密封性能。設(shè)備還可檢測耳塞套的表面光滑度(如粗糙度Ra≤0.8μm)、橡膠管的壁厚均勻性(偏差≤0.1mm)等,滿足醫(yī)療、汽車等領(lǐng)域的嚴苛標準。精密陶瓷檢測需應對高硬度與脆性挑戰(zhàn)。玻璃轉(zhuǎn)盤視覺篩選機可檢測陶瓷片的表面劃痕(寬度≥0.003mm)、裂紋(長度≥0.1mm)、平整度(≤0.005mm)等。例如,某設(shè)備通過高分辨率相機與同軸光源組合,檢測陶瓷軸承的滾道表面缺陷,將漏檢率從0.5%降至0.01%。設(shè)備還可檢測陶瓷基板的鍍層均勻性(如金鍍層厚度±0.05μm)、陶瓷插芯的同軸度(≤0.002mm)等,確保產(chǎn)品性能穩(wěn)定性。此外,設(shè)備支持干濕兩用檢測,適應陶瓷加工過程中的不同工況。星燁玻璃轉(zhuǎn)盤視覺篩選機可識別FPC毛刺缺陷,避免裝配損傷風險。新疆沖壓件玻璃轉(zhuǎn)盤視覺篩選機

星燁科技推出的玻璃轉(zhuǎn)盤視覺篩選機,為汽車電子提供航空級質(zhì)量檢測方案。山西沖壓件玻璃轉(zhuǎn)盤視覺篩選機生產(chǎn)企業(yè)

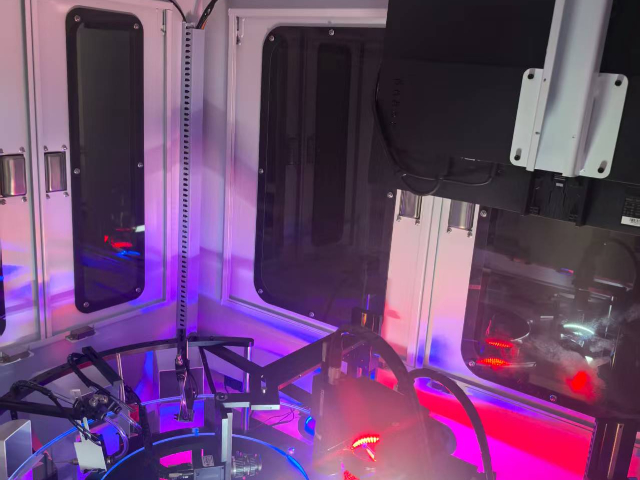

FPC的柔性特性導致其易產(chǎn)生彎曲、折疊等變形,傳統(tǒng)單視角檢測易漏檢。玻璃轉(zhuǎn)盤視覺篩選機通過多相機組合布局,實現(xiàn)360°多方位檢測。例如,設(shè)備可配置上下雙相機工位,上相機檢測FPC表面線路與元件,下相機檢測背面焊盤與基材缺陷;或通過傾斜安裝相機檢測FPC側(cè)邊毛刺、鍍層均勻性等。某設(shè)備在檢測汽車電子用FPC時,通過8個相機工位同步采集圖像,覆蓋產(chǎn)品所有關(guān)鍵區(qū)域,將漏檢率從0.5%降至0.01%,明顯提升產(chǎn)品可靠性。設(shè)備集成深度學習算法,可自動識別復雜缺陷類型并分級。傳統(tǒng)視覺檢測需人工設(shè)定規(guī)則,難以應對FPC表面多樣化的缺陷(如線路毛刺、焊盤虛焊、基材污漬等)。而AI模型通過大量樣本訓練,可學習缺陷特征并自動分類,例如將缺陷分為“嚴重”“中等”“輕微”三級,指導后續(xù)分揀或返修。某設(shè)備在檢測平板電腦用FPC時,AI模型將缺陷識別準確率從85%提升至99%,同時減少70%的人工復檢工作量。此外,設(shè)備支持模型在線更新,可根據(jù)生產(chǎn)變化動態(tài)優(yōu)化檢測參數(shù)。山西沖壓件玻璃轉(zhuǎn)盤視覺篩選機生產(chǎn)企業(yè)

東莞市星燁視覺科技有限公司在同行業(yè)領(lǐng)域中,一直處在一個不斷銳意進取,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標準,在廣東省等地區(qū)的機械及行業(yè)設(shè)備中始終保持良好的商業(yè)口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進取的無限潛力,東莞市星燁視覺科技供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 茂名硅膠件傳送帶視覺篩選廠家供應 2025-12-19

- 中山?jīng)_壓件傳送帶視覺篩選市場價 2025-12-19

- 廣西FPC傳送帶視覺篩選生產(chǎn)廠家 2025-12-19

- 惠州食品類傳送帶視覺篩選 2025-12-19

- 清遠硅膠件傳送帶視覺篩選市場價 2025-12-19

- 深圳五金件傳送帶視覺篩選銷售廠 2025-12-19

- 中山FPC傳送帶視覺篩選推薦廠家 2025-12-19

- 揭陽五金件傳送帶視覺篩選 2025-12-19

- 廣州電子元器件傳送帶視覺篩選生產(chǎn)企業(yè) 2025-12-19

- 河源電子元器件傳送帶視覺篩選工廠直銷 2025-12-19

- 鎮(zhèn)江定制節(jié)能電機哪里有賣 2025-12-19

- 上海整套壓鑄自動化設(shè)備價格多少 2025-12-19

- 浙江農(nóng)產(chǎn)品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設(shè)備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節(jié)能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統(tǒng)和空調(diào)的區(qū)別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19