河北小型自動噴涂線費用

自動噴涂線的重要優勢在于其“感知-決策-執行”的閉環控制體系。蘇州閩誠錦業采用的激光測厚儀與超聲波傳感器可實時監測涂層厚度,精度達±1微米。以汽車輪轂涂裝項目為例,系統通過每秒100個數據點的采集頻率,生成三維熱成像圖,直觀展示膜厚分布。當檢測到某區域厚度偏離設定值時,閉環控制系統立即調整噴槍壓力、流量及運動軌跡,確保涂層均勻性。在某新能源汽車電池隔膜生產線中,蘇州閩誠錦業部署的非接觸式濕膜測厚系統,基于ATO光熱法(脈沖加熱+紅外測溫),可在濕膜狀態下實時預測干膜厚度。該系統兼容多種基材與涂層類型,全程無損傷檢測,使隔膜邊緣、拐角等關鍵區域的膜厚一致性提升40%,材料浪費減少25%。這種“邊噴邊測邊調”的模式,徹底顛覆了傳統工藝中“噴涂后檢測”的滯后性。自動噴涂線能讓產品表面呈現出細膩均勻的質感。河北小型自動噴涂線費用

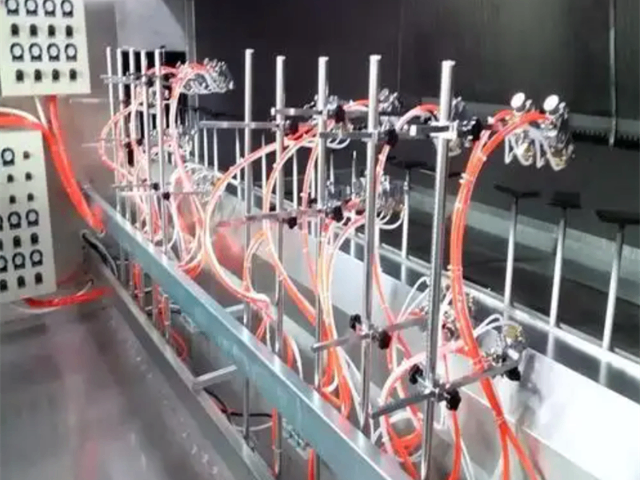

底漆噴涂系統在汽車零件自動噴涂線中,扮演著 “根基奠基者” 的重要角色。底漆對于增強涂層整體附著力和防腐蝕性能意義重大。自動化噴涂機器人在此區域大顯身手,它們宛如訓練有素的 “噴涂藝術家”,依據預先設定好的程序,精細地控制著噴涂角度、壓力以及涂料的吐出量。每一次噴涂動作都經過精心計算和精確執行,確保底漆能夠均勻、完整地覆蓋在零件表面。噴槍的運動軌跡完全由計算機精細控制,不管是形狀規則的零件,還是造型復雜、帶有諸多拐角和弧度的零件,都能保證涂層厚度一致,為后續中間涂層和面漆的噴涂提供一個穩定、牢固的基礎,使整個涂層系統更加堅固耐用。天津小型自動噴涂線報價自動噴涂線憑借高速噴涂提升企業競爭力。

涂層質量的穩定性直接決定著產品的市場生命周期。傳統手工噴涂因壓力波動、軌跡偏差等問題,導致涂層厚度不均率達18%,橘皮、流掛等缺陷使產品返工率高達8%。蘇州閩誠錦業通過激光測厚儀與壓力反饋系統,將涂層厚度偏差控制在±3μm以內,百格測試通過率提升至99.5%。在為智能家居企業定制的生產線中,其智能涂裝系統使產品耐鹽霧測試穩定通過900小時,幫助客戶以高出市場價15%的價格打入歐洲高級市場,年增收超500萬元。環保合規成本差異同樣明顯。傳統線因涂料霧化控制粗放,VOCs排放超標風險高,企業需投入大量資金用于廢氣處理及職業健康賠償。蘇州閩誠錦業的全封閉噴涂室配備RTO焚燒系統,使VOCs排放濃度降至20mg/m3以下,遠低于國標80mg/m3,年節省環保稅費及保險支出超30萬元。在某醫藥設備項目中,其百級層流凈化技術使產品微生物殘留量低于0.1CFU/cm2,助力客戶通過FDA認證,打開國際市場。

烘干與固化區就像自動噴涂線中的 “魔法烤箱”,在涂層完成噴涂后,發揮著至關重要的作用。汽車零件被送入這個區域后,借助高效傳送帶的持續輸送,依次經過多段式烘箱。烘箱內部采用先進的紅外和熱風技術,精細調控溫度和時間,確保涂層能夠快速且均勻地固化。高溫環境下,涂料中的成分發生化學反應,逐漸硬化成型,與零件表面緊密結合,形成一層堅固、耐用的保護膜。這個過程不僅賦予零件美觀的外觀,更極大地提升了涂層的耐磨性、耐腐蝕性等性能,使零件在后續的使用過程中,能夠經受住各種復雜環境的考驗,延長零件的使用壽命,保證汽車在長期行駛過程中,外觀依然保持良好狀態。經自動噴涂線處理的產品,色澤鮮亮且持久度高。

為進一步提升涂層穩定性,蘇州閩誠錦業在工藝層面實現了“結構強化”的技術突破。其研發的納米級轉化膜處理技術,通過鋯化工藝在金屬基材表面形成納米級保護層,使涂層與基材的結合力提升40%。例如,在光伏逆變器外殼的噴涂項目中,傳統工藝涂層在鹽霧試驗后出現明顯銹蝕,而采用蘇州閩誠錦業的納米轉化膜工藝后,涂層耐鹽霧測試突破1000小時,成功通過歐洲市場嚴苛認證。此外,公司開發的UV固化生產線通過3秒內完全固化的特性,避免傳統熱固化過程中因溫度梯度導致的涂層內應力,從而減少刮擦時涂層剝落的風險。在家電企業冰箱外殼噴涂項目中,傳統生產線因夏季濕度波動導致涂層穩定性下降,鹽霧測試通過率只75%;而引入蘇州閩誠錦業的全鏈路控制系統后,環境參數實時調控使涂層耐鹽霧測試穩定通過900小時,單線年節約返工成本超200萬元。自動噴涂線通過集成視覺檢測系統,實現了對噴涂質量的實時監控與反饋。山東電子電器自動噴涂線公司

自動噴涂線使產品表面形成致密保護層,防銹佳。河北小型自動噴涂線費用

以某新能源汽車品牌的中控臺噴涂項目為例,傳統工藝需分3次噴涂才能達到均勻度要求,且良品率只82%;而采用蘇州閩誠錦業的智能噴涂線后,單次噴涂即可實現涂層厚度波動≤0.03mm,良品率提升至98.7%,單線產能從每小時120件躍升至280件。這一案例印證了數據驅動技術對噴涂均勻度的變革性提升。涂層均勻度不但取決于噴槍控制,更依賴整個噴涂系統的協同運作。蘇州閩誠錦業在硬件層面構建了“涂料供應-噴涂執行-環境控制”的全鏈路優化體系。河北小型自動噴涂線費用

- 云南家具自動噴涂線設備 2025-12-18

- 自動噴涂隧道烘烤線廠商 2025-12-18

- 甘肅地軌式自動噴涂線加工廠 2025-12-18

- 山西往復式自動噴涂線采購 2025-12-18

- 江蘇汽車自動噴涂線加工廠 2025-12-18

- 西藏全自動噴涂線公司 2025-12-18

- 重慶小型自動噴涂線公司 2025-12-18

- 黑龍江汽車自動噴涂線費用 2025-12-18

- 機器人自動噴涂線品牌 2025-12-18

- 海南電子電器自動噴涂線定制 2025-12-18

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18