西藏塑膠件自動噴涂線費(fèi)用

環(huán)保法規(guī)的收緊倒逼噴涂行業(yè)技術(shù)革新。手工噴涂產(chǎn)生的揮發(fā)性有機(jī)物(VOC)排放量高達(dá)80-120g/m2,而蘇州閩誠錦業(yè)采用的低VOC涂料與RTO廢氣處理系統(tǒng),將排放量控制在15g/m2以內(nèi),遠(yuǎn)低于國標(biāo)50g/m2的要求。在某光伏逆變器項(xiàng)目中,其納米轉(zhuǎn)化膜預(yù)處理工藝使涂層與基材的結(jié)合力提升40%,耐鹽霧測試突破1000小時(shí),同時(shí)減少90%的廢水產(chǎn)生。這種綠色轉(zhuǎn)型不但符合政策要求,更成為企業(yè)開拓國際市場的“通行證”。例如,蘇州閩誠錦業(yè)為某醫(yī)藥設(shè)備企業(yè)定制的ATO光熱法濕膜測厚系統(tǒng),基于脈沖加熱與紅外測溫技術(shù),可在濕膜狀態(tài)下實(shí)時(shí)預(yù)測干膜厚度,使產(chǎn)品微生物殘留量低于0.1CFU/cm2,助力客戶通過FDA認(rèn)證,打開歐美高級市場。自動噴涂線快速噴涂且不遺漏產(chǎn)品任何部位。西藏塑膠件自動噴涂線費(fèi)用

表面光潔度與涂層均勻性是衡量噴涂質(zhì)量的重要指標(biāo)。手工噴涂因壓力波動、軌跡偏差等問題,常導(dǎo)致橘皮、流掛等缺陷,產(chǎn)品合格率只80%-85%。而蘇州閩誠錦業(yè)開發(fā)的“激光測厚+閉環(huán)控制”系統(tǒng),通過每秒100個(gè)數(shù)據(jù)點(diǎn)的實(shí)時(shí)采集,將膜厚偏差控制在±1μm以內(nèi),使某汽車輪轂項(xiàng)目的表面粗糙度從Ra≥0.8μm降至0.18μm,光澤度提升至96°,達(dá)到鏡面級標(biāo)準(zhǔn)。在復(fù)雜曲面噴涂領(lǐng)域,自動噴涂線的優(yōu)勢更為明顯。針對汽車音響外殼90°折角區(qū)域的涂裝難題,蘇州閩誠錦業(yè)采用超聲波清洗模塊去除注塑殘留的0.1-0.3mm微孔內(nèi)脫模劑,并結(jié)合路徑優(yōu)化算法,將折角處涂層厚度均勻性提升35%。這種“清洗-預(yù)處理-噴涂”的全流程控制,使某高級音響品牌的次品率從12%降至1.8%,年節(jié)省返工成本超200萬元。河北機(jī)器人自動噴涂線自動噴涂線使產(chǎn)品表面形成致密保護(hù)層,防銹佳。

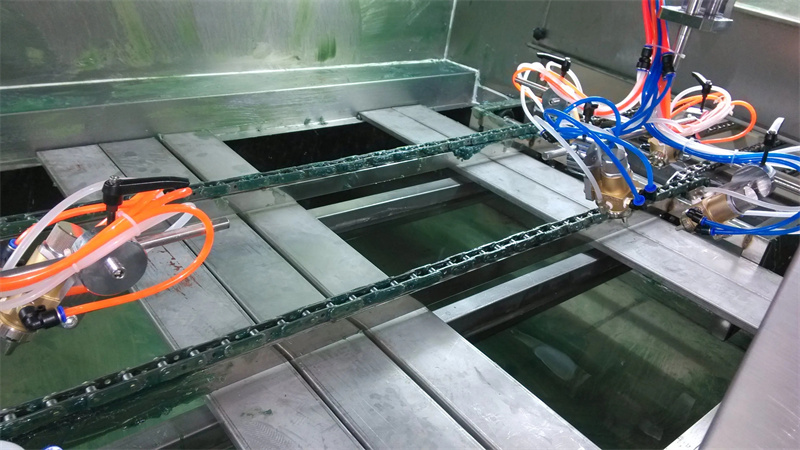

預(yù)處理區(qū)堪稱自動噴涂線的 “清潔衛(wèi)士”,對汽車零件的表面處理起著關(guān)鍵作用。這一區(qū)域會依次進(jìn)行除油、除銹、磷化等多道工序。首先,通過專業(yè)的除油劑和清洗設(shè)備,將零件在加工、運(yùn)輸過程中沾染的油污徹底清理,確保零件表面無油漬殘留,為后續(xù)處理創(chuàng)造良好條件。接著,利用除銹工藝,無論是化學(xué)除銹還是機(jī)械除銹方式,都能精細(xì)去除零件表面的銹跡,恢復(fù)金屬原本的光澤與質(zhì)地。隨后進(jìn)行的磷化處理,能在零件表面形成一層均勻、細(xì)密的磷化膜,這層膜不僅能夠增強(qiáng)后續(xù)涂層與零件金屬表面的附著力,還具備一定的防腐蝕能力,如同為零件穿上一層隱形的 “防護(hù)衣”,使零件在后續(xù)的使用過程中更耐用,為高質(zhì)量的噴涂效果提供有力保障。

為進(jìn)一步提升涂層穩(wěn)定性,蘇州閩誠錦業(yè)在工藝層面實(shí)現(xiàn)了“結(jié)構(gòu)強(qiáng)化”的技術(shù)突破。其研發(fā)的納米級轉(zhuǎn)化膜處理技術(shù),通過鋯化工藝在金屬基材表面形成納米級保護(hù)層,使涂層與基材的結(jié)合力提升40%。例如,在光伏逆變器外殼的噴涂項(xiàng)目中,傳統(tǒng)工藝涂層在鹽霧試驗(yàn)后出現(xiàn)明顯銹蝕,而采用蘇州閩誠錦業(yè)的納米轉(zhuǎn)化膜工藝后,涂層耐鹽霧測試突破1000小時(shí),成功通過歐洲市場嚴(yán)苛認(rèn)證。此外,公司開發(fā)的UV固化生產(chǎn)線通過3秒內(nèi)完全固化的特性,避免傳統(tǒng)熱固化過程中因溫度梯度導(dǎo)致的涂層內(nèi)應(yīng)力,從而減少刮擦?xí)r涂層剝落的風(fēng)險(xiǎn)。在家電企業(yè)冰箱外殼噴涂項(xiàng)目中,傳統(tǒng)生產(chǎn)線因夏季濕度波動導(dǎo)致涂層穩(wěn)定性下降,鹽霧測試通過率只75%;而引入蘇州閩誠錦業(yè)的全鏈路控制系統(tǒng)后,環(huán)境參數(shù)實(shí)時(shí)調(diào)控使涂層耐鹽霧測試穩(wěn)定通過900小時(shí),單線年節(jié)約返工成本超200萬元。自動噴涂線更換產(chǎn)品噴涂時(shí)速度調(diào)整靈活迅速。

自動噴涂線的重要優(yōu)勢在于其“感知-決策-執(zhí)行”的閉環(huán)控制體系。蘇州閩誠錦業(yè)采用的激光測厚儀與超聲波傳感器可實(shí)時(shí)監(jiān)測涂層厚度,精度達(dá)±1微米。以汽車輪轂涂裝項(xiàng)目為例,系統(tǒng)通過每秒100個(gè)數(shù)據(jù)點(diǎn)的采集頻率,生成三維熱成像圖,直觀展示膜厚分布。當(dāng)檢測到某區(qū)域厚度偏離設(shè)定值時(shí),閉環(huán)控制系統(tǒng)立即調(diào)整噴槍壓力、流量及運(yùn)動軌跡,確保涂層均勻性。在某新能源汽車電池隔膜生產(chǎn)線中,蘇州閩誠錦業(yè)部署的非接觸式濕膜測厚系統(tǒng),基于ATO光熱法(脈沖加熱+紅外測溫),可在濕膜狀態(tài)下實(shí)時(shí)預(yù)測干膜厚度。該系統(tǒng)兼容多種基材與涂層類型,全程無損傷檢測,使隔膜邊緣、拐角等關(guān)鍵區(qū)域的膜厚一致性提升40%,材料浪費(fèi)減少25%。這種“邊噴邊測邊調(diào)”的模式,徹底顛覆了傳統(tǒng)工藝中“噴涂后檢測”的滯后性。用自動噴涂線噴涂的產(chǎn)品,耐磨性能得到明顯提升。寧夏自動噴涂線定制

自動噴涂線不同規(guī)模企業(yè)使用成本差異不大。西藏塑膠件自動噴涂線費(fèi)用

蘇州閩誠錦業(yè)通過“智能涂裝云平臺”接入全國50余條生產(chǎn)線,構(gòu)建了涂料性能、工藝參數(shù)與質(zhì)量數(shù)據(jù)的關(guān)聯(lián)模型。在某涂料企業(yè)的合作中,平臺分析發(fā)現(xiàn)其水性涂料在低溫環(huán)境下易團(tuán)聚,導(dǎo)致涂層粗糙度超標(biāo)。基于此,系統(tǒng)自動優(yōu)化機(jī)器人路徑,將噴涂壓力從0.4MPa調(diào)整至0.32MPa,出漆量減少15%,使涂料利用率從65%提升至82%,年節(jié)省材料成本超120萬元。這種數(shù)據(jù)驅(qū)動的優(yōu)化模式,使自動噴涂線具備“自我進(jìn)化”能力。例如,在墨西哥普埃布拉市的大眾汽車廠,車體面漆涂裝線配置的雙機(jī)器人通過機(jī)器學(xué)習(xí)算法,識別膜厚不均區(qū)域后自動調(diào)整噴涂軌跡,將膜厚合格率從92%提升至98%。蘇州閩誠錦業(yè)將此類算法集成至其智能涂裝系統(tǒng),使中小企業(yè)無需承擔(dān)高額研發(fā)成本,即可共享技術(shù)紅利。西藏塑膠件自動噴涂線費(fèi)用

- 福建靜電自動噴涂線品牌 2025-12-18

- 云南家具自動噴涂線設(shè)備 2025-12-18

- 自動噴涂隧道烘烤線廠商 2025-12-18

- 甘肅地軌式自動噴涂線加工廠 2025-12-18

- 山西往復(fù)式自動噴涂線采購 2025-12-18

- 江蘇汽車自動噴涂線加工廠 2025-12-18

- 西藏全自動噴涂線公司 2025-12-18

- 重慶小型自動噴涂線公司 2025-12-18

- 黑龍江汽車自動噴涂線費(fèi)用 2025-12-18

- 機(jī)器人自動噴涂線品牌 2025-12-18

- 硬質(zhì)合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟(jì)南零冷水安裝說明 2025-12-18

- 嘉興生物醫(yī)學(xué)實(shí)驗(yàn)室工程 2025-12-18

- 上海船舶發(fā)動機(jī)電子調(diào)速器結(jié)構(gòu) 2025-12-18

- 楊浦區(qū)工業(yè)自動控制系統(tǒng)裝置哪個(gè)好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學(xué)設(shè)備服務(wù)商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點(diǎn)工裝夾具維修電話 2025-12-18