云南汽車制造自動噴涂線定制

自動噴涂線的成本優勢體現在涂料利用率與人力成本的雙重優化。手工噴涂因漆霧飛濺、過度噴涂等問題,涂料利用率只60%-65%,而蘇州閩誠錦業的智能回收系統通過負壓吸附與旋風分離技術,將未附著涂料回收率提升至92%,使某涂料企業年節省原材料成本超120萬元。在人力成本方面,自動噴涂線實現了“1人管多線”的變革。傳統噴涂車間需10-15名工人,而蘇州閩誠錦業為某五金企業部署的智能生產線,只需2名操作員進行設備監控與參數調整,人力成本降低70%。此外,智能預警系統可提前12小時預測設備故障,將停機時間從年均48小時壓縮至8小時,進一步降低維護成本。自動噴涂線針對復雜形狀產品也能快速精確噴涂。云南汽車制造自動噴涂線定制

復雜曲面工件的噴涂是行業痛點,傳統方式因軌跡控制粗放,常導致邊緣露底、涂層堆積。蘇州閩誠錦業開發的6軸噴涂機器人與視覺定位系統,通過激光測距反饋實時修正Z軸位置,距工件距離偏差控制在±5mm以內。在汽車音響外殼鋼琴漆噴涂項目中,系統針對90°折角區域,編程時速度降低至300mm/s,出漆量增加20%,結合超聲波清洗模塊去除注塑殘留的0.1-0.3mm微孔內脫模劑,使折角處涂層厚度均勻性提升35%。針對多層涂層體系,蘇州閩誠錦業建立“溫度-時間-膜厚”三維固化模型。當清漆厚度超過50μm時,系統自動延長5分鐘固化時間,避免因固化不足導致的橘皮紋。這種參數協同優化模式,使某新能源汽車電池隔膜項目的涂層表面粗糙度Ra穩定在0.18μm以下,光澤度達96°,遠超傳統手工噴涂的Ra≥0.8μm、光澤度≤85°標準。四川地軌式自動噴涂線公司用自動噴涂線處理的產品,色彩過渡自然又柔和。

以某新能源汽車品牌的中控臺噴涂項目為例,傳統工藝需分3次噴涂才能達到均勻度要求,且良品率只82%;而采用蘇州閩誠錦業的智能噴涂線后,單次噴涂即可實現涂層厚度波動≤0.03mm,良品率提升至98.7%,單線產能從每小時120件躍升至280件。這一案例印證了數據驅動技術對噴涂均勻度的變革性提升。涂層均勻度不但取決于噴槍控制,更依賴整個噴涂系統的協同運作。蘇州閩誠錦業在硬件層面構建了“涂料供應-噴涂執行-環境控制”的全鏈路優化體系。

面對制造業“小批量、多品種”的生產趨勢,自動噴涂線的均勻度保障需兼顧效率與靈活性。蘇州閩誠錦業通過模塊化設計與快速換型技術,實現了“15分鐘完成工件切換”的柔性生產能力。其噴涂線配備可旋轉治具盤與可調式噴槍陣列,能根據工件尺寸自動調整噴涂范圍;程序庫預存200余種工件參數,操作人員只需輸入產品型號,系統即可自動調用很優噴涂方案。在某五金企業的訂單中,同一條生產線需在48小時內完成從標準件到異形件的切換,傳統設備需停機調試6小時,而蘇州閩錦業的智能噴涂線通過參數快速調用與治具自動更換,只用12分鐘即完成切換,且涂層均勻度達標率100%。這種柔性化能力不只提升了均勻度穩定性,更助力企業應對市場波動。據統計,采用蘇州閩誠錦業設備的客戶,平均訂單響應速度提升40%,庫存周轉率提高25%,在細分市場的份額年均增長12%。自動噴涂線噴涂小型產品速度更快且質量優。

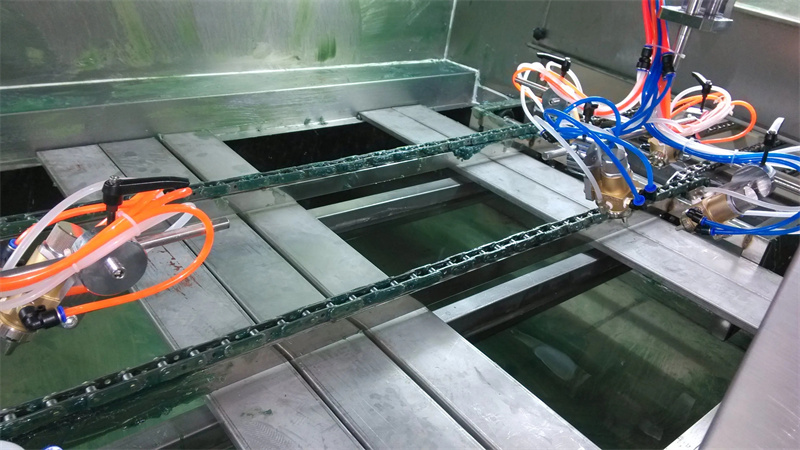

輸送系統如同汽車零件自動噴涂線的 “動脈血管”,源源不斷地將零件在各個區域之間高效輸送,確保整個生產流程的連貫性。無論是懸掛式輸送鏈,還是滾筒式、皮帶式輸送機,都經過精心設計和布局,以適應不同類型、不同尺寸汽車零件的輸送需求。懸掛式輸送鏈能夠靈活地將零件在空中進行運輸,適用于形狀不規則或體積較大的零件,避免了零件在運輸過程中的相互碰撞和摩擦。滾筒式和皮帶式輸送機則常用于輸送小型、扁平的零件,它們運行平穩,速度可根據生產節奏進行調整。輸送系統與其他各個區域緊密配合,實現了零件在不同工序之間的無縫銜接,使整個自動噴涂線如同一個有機的整體,高效、有序地運轉,有力推動了生產的順利進行。自動噴涂線更換產品噴涂時速度調整靈活迅速。江蘇皮革自動噴涂線

大批量生產時,自動噴涂線效率優勢盡顯無疑。云南汽車制造自動噴涂線定制

蘇州閩誠錦業的實踐表明,自動噴涂線的成本計算已超越簡單的設備投入對比,進入全生命周期價值管理階段。其推出的“設備租賃+產能分成”模式,使中小企業無需承擔高額初期投資,即可共享技術紅利。在為某小型五金企業部署的試點線中,客戶按每件產品0.8元支付費用,三個月內即實現盈利,且產品合格率從82%提升至98%,成功打入汽車供應鏈。當制造業邁向“智造”時代,自動噴涂線正從“可選配置”升級為“重要基礎設施”。蘇州閩誠錦業通過技術模塊化、服務場景化、成本透明化,不但解開了中小企業轉型難題,更推動涂裝行業從“成本中心”向“價值中心”轉型。這場由數據與智能驅動的效率變革,正在重新定義制造業的成本邊界與競爭規則。云南汽車制造自動噴涂線定制

- 福建靜電自動噴涂線品牌 2025-12-18

- 云南家具自動噴涂線設備 2025-12-18

- 甘肅工業自動噴涂線品牌 2025-12-18

- 自動噴涂隧道烘烤線廠商 2025-12-18

- 山西靜電自動噴涂線公司 2025-12-18

- 甘肅地軌式自動噴涂線加工廠 2025-12-18

- 山西往復式自動噴涂線采購 2025-12-18

- 江蘇汽車自動噴涂線加工廠 2025-12-18

- 湖北水性漆自動噴涂線供應商 2025-12-18

- 江蘇汽車自動噴涂線費用 2025-12-18

- 隨州航空零件加工 2025-12-18

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18