可視化設備完整性管理與預測性維修系統(tǒng)解決方案

設備風險分級與管控模塊構(gòu)建了一套基于風險的設備管理策略。該模塊首先通過風險評估模型,對全廠設備進行風險等級劃分。評估因素通常包括設備故障可能性、故障后果的嚴重性(對安全、環(huán)境、生產(chǎn)的影響)以及現(xiàn)有防護措施的完備度。系統(tǒng)根據(jù)評估結(jié)果,將設備劃分為高、中、低等不同風險等級,并在設備臺賬和工廠布局圖中以不同顏色進行可視化標注。基于風險等級,模塊自動推薦差異化的管理策略,例如對高風險設備實施更頻繁的狀態(tài)監(jiān)測、更嚴格的預防性維修和更高級別的管理評審。所有識別出的風險及制定的管控措施都會被跟蹤管理,形成風險管控清單。該模塊幫助企業(yè)將有限的管理資源優(yōu)先投入到風險的設備上,實現(xiàn)設備安全管理從“平均發(fā)力”到“防控”的轉(zhuǎn)變,提升安全風險的整體管控水平。設備完整性管理需要定期培訓員工。可視化設備完整性管理與預測性維修系統(tǒng)解決方案

互聯(lián)互通與邊緣計算模塊作為設備管理系統(tǒng)的神經(jīng)末梢,負責現(xiàn)場數(shù)據(jù)的實時采集與初步智能處理。該模塊通過部署邊緣網(wǎng)關(guān),兼容多種工業(yè)協(xié)議,實現(xiàn)對各類控制器(PLC)、傳感器、智能儀表的無縫接入和數(shù)據(jù)采集。它不僅在網(wǎng)絡層面打通了數(shù)據(jù)通道,更在邊緣側(cè)承擔了重要的計算任務:對采集到的原始數(shù)據(jù)進行就地清洗、濾波和壓縮,有效降低云端傳輸負荷;同時,可運行輕量化的AI模型,實時進行異常檢測、特征提取甚至瞬時故障判斷。這種“邊緣感知、云端優(yōu)化”的協(xié)同模式,提升了系統(tǒng)對現(xiàn)場狀態(tài)的響應速度,為預測性維護提供了更及時、更高質(zhì)量的數(shù)據(jù)基礎。該模塊是構(gòu)建企業(yè)設備物聯(lián)網(wǎng)體系、實現(xiàn)數(shù)字化轉(zhuǎn)型的關(guān)鍵基礎設施。靈活設備完整性管理與預測性維修系統(tǒng)技術(shù)方案預測性維修系統(tǒng)可以降低維護頻率。

設備前期管理模塊覆蓋設備從采購到投運的全過程管理。系統(tǒng)支持設備合同管理,記錄合同基本信息、設備清單、技術(shù)參數(shù)等內(nèi)容。合同審批通過后,系統(tǒng)自動創(chuàng)建對應的設備檔案。設備到貨后,啟動驗收流程,系統(tǒng)支持多階段驗收管理,每個階段可配置具體的檢查項目和驗收標準。驗收過程中發(fā)現(xiàn)的不合格項,可通過系統(tǒng)發(fā)起整改流程,跟蹤整改進度。只有所有驗收環(huán)節(jié)通過后,設備才能正式投運。系統(tǒng)還提供設備前期資料管理功能,集中存儲設備技術(shù)協(xié)議、安裝圖紙、調(diào)試報告等文檔。通過這些功能,企業(yè)可以確保新設備符合技術(shù)要求,為后續(xù)穩(wěn)定運行奠定基礎。

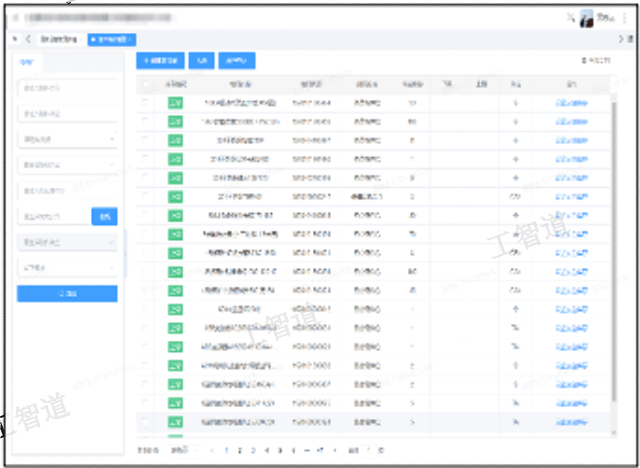

檢維修工單管理模塊實現(xiàn)維修作業(yè)的全過程數(shù)字化管理。系統(tǒng)支持多種工單發(fā)起方式,包括計劃性維修、突發(fā)故障維修、巡檢發(fā)現(xiàn)問題等。工單內(nèi)容可根據(jù)維修類型靈活配置,包括故障描述、安全措施、所需備件、維修人員等信息。工單流程支持多級審批,確保維修作業(yè)的規(guī)范性。維修過程中,維修人員可通過移動端實時記錄作業(yè)進度、遇到的問題、采取的措施等。系統(tǒng)支持與備件管理模塊聯(lián)動,維修人員可在線申請領(lǐng)用備件,系統(tǒng)自動更新庫存。工單關(guān)閉前需經(jīng)過驗收確認,確保維修質(zhì)量。所有維修記錄自動歸集到設備檔案,形成完整的維修歷史。這些數(shù)據(jù)不僅有助于分析設備故障規(guī)律,還可為后續(xù)維修決策提供支持。設備完整性管理需要定期更新維護計劃。

標準作業(yè)程序(SOP)數(shù)字化管理模塊確保設備操作與維護活動的規(guī)范性與一致性。該模塊將設備操作規(guī)程、點檢標準、保養(yǎng)作業(yè)指導書等文件轉(zhuǎn)化為結(jié)構(gòu)化的電子化SOP。每份電子SOP可嵌入圖文、視頻演示,并分解為清晰的步驟,要求操作人員每一步進行確認。系統(tǒng)強制要求作業(yè)前閱讀相關(guān)SOP,并可設置關(guān)鍵步驟必須拍照或掃碼確認。SOP的版本變更通過電子流程嚴格管控,確保現(xiàn)場使用的永遠是有效版本。所有基于SOP的作業(yè)記錄都會被完整保存,為質(zhì)量追溯和合規(guī)性審計提供證據(jù)。該模塊通過技術(shù)手段固化了最佳實踐,減少了因人員經(jīng)驗差異或疏忽導致的作業(yè)變異,從根本上提升了作業(yè)過程的標準化水平和安全質(zhì)量保證能力。預測性維修系統(tǒng)可以減少設備的維修成本。高兼容設備完整性管理與預測性維修系統(tǒng)評估工具

設備完整性管理有助于提高客戶滿意度。可視化設備完整性管理與預測性維修系統(tǒng)解決方案

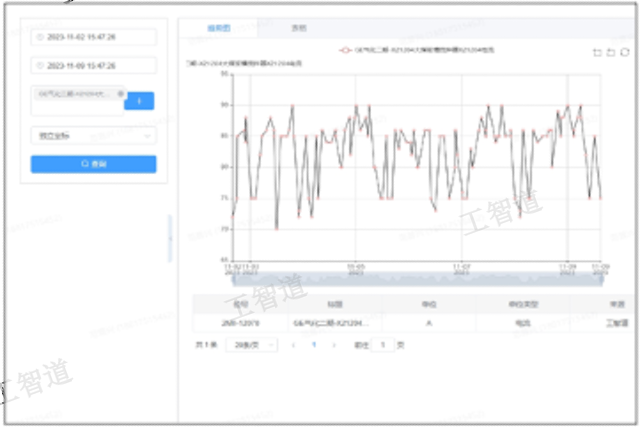

設備監(jiān)測模塊通過對接腐蝕在線監(jiān)測、機組狀態(tài)監(jiān)測、潤滑油分析等技術(shù),實現(xiàn)對設備運行數(shù)據(jù)的實時采集與記錄。系統(tǒng)支持與DCS、實時數(shù)據(jù)庫等外部系統(tǒng)集成,自動讀取設備運行參數(shù),形成歷史數(shù)據(jù)趨勢圖。用戶可在系統(tǒng)中預設設備故障模式及對應處置方案,當系統(tǒng)檢測到數(shù)據(jù)異常時,自動觸發(fā)報警并生成處置工單。該模塊還支持手動錄入設備運行數(shù)據(jù),便于在未接入自動采集系統(tǒng)的場景下維持數(shù)據(jù)完整性。通過記錄故障模式及其對安全生產(chǎn)的影響,系統(tǒng)能夠依據(jù)嚴重程度進行分級警示,輔助管理人員制定針對性維護策略。設備監(jiān)測數(shù)據(jù)還可用于后續(xù)的預測性分析,為設備健康評估與維修決策提供依據(jù)。該功能特別適用于化工、電力等對設備運行穩(wěn)定性要求較高的行業(yè),有助于防范因設備故障引發(fā)的生產(chǎn)中斷。可視化設備完整性管理與預測性維修系統(tǒng)解決方案

- 體系建設雙重預防機制風險有效控制 2025-12-19

- 能力提升的培訓管理模型構(gòu)建 2025-12-19

- 標準化建設的培訓管理實施要點 2025-12-19

- 合規(guī)經(jīng)營的培訓管理行業(yè)趨勢 2025-12-19

- 標準化建設的培訓管理未來展望 2025-12-19

- 風險管控的培訓管理專業(yè)素養(yǎng) 2025-12-19

- 智慧決策的培訓管理行業(yè)趨勢 2025-12-19

- 安全培訓雙重預防機制標準更加規(guī)范 2025-12-19

- 效率提升的培訓管理流程優(yōu)化 2025-12-19

- 工藝優(yōu)化的培訓管理提升策略 2025-12-19

- 黃浦區(qū)品牌貨物裝卸搬運熱線 2025-12-19

- 棗強提供職業(yè)培訓前景 2025-12-19

- 長寧區(qū)品牌裝卸搬運好處 2025-12-19

- 中山工業(yè)制造erp系統(tǒng)教程 2025-12-19

- 黑龍江模式科研技術(shù)服務服務 2025-12-19

- 太倉抖音運營答疑解惑 2025-12-19

- 靜安區(qū)第三方會議及展覽服務介紹 2025-12-19

- 杭州疑難核名服務代理記賬條件 2025-12-19

- 珠海重型設備物流服務方案 2025-12-19

- 青少年糾正教育 2025-12-19