可擴展設備完整性管理與預測性維修系統實施步驟

設備巡檢模塊利用移動終端與云端知識庫,支持現場人員進行標準化點檢作業。系統支持配置多種巡檢計劃,包括路線、點位、數據項與巡檢要求,可按人員類型與巡檢形式進行分類設置。巡檢任務通過掃描NFC或二維碼觸發,巡檢人員現場記錄數據并上傳。系統支持離線巡檢,數據在恢復網絡后自動同步。采集數據如超出正常范圍,系統自動高亮提醒,并記錄至數據處理中心。巡檢過程中,人員可一鍵查看設備參數、工藝屬性及相關歷史記錄,發現異常時可發起隱患上報或報修流程。巡檢結果自動生成臺賬,系統統計合格率、巡檢時間與隱患數量,支持圖表化展示,便于進行績效管理與作業質量評估。工智道系統支持多終端訪問,實現移動辦公。可擴展設備完整性管理與預測性維修系統實施步驟

腐蝕監測與防護模塊為流程工業設備提供了專業的完整性管理方案。該模塊集成多種監測手段,如在線腐蝕探針、定期超聲測厚、腐蝕掛片分析及工藝防腐參數監控,構建起立體的腐蝕監測網絡。系統將分散的腐蝕數據進行集中管理,并運用腐蝕預測模型,結合介質特性、操作溫度壓力等工藝參數,動態計算關鍵設備的腐蝕速率與剩余壽命,實現風險預警的前移。基于監測與評估結果,模塊可系統性地管理各類防腐措施,包括材料升級、涂層保護、陰極保護及工藝緩蝕劑加注等,并跟蹤其防護效果。所有腐蝕案例,包括失效分析報告、防護措施有效性驗證記錄,都被分類歸檔至腐蝕案例庫,便于進行根因分析和經驗反饋。該模塊通過數據驅動的方法,幫助企業實現從被動應對腐蝕失效到主動預測與防控的戰略轉變,延長設備運行周期,保障生產裝置的長周期安全穩定運行。高靈活性設備完整性管理與預測性維修系統優化方案設備運行成本分析模塊實現單臺設備成本核算,支持設備經濟效益評估。

設備潤滑管理模塊建立科學的潤滑管理體系,涵蓋潤滑標準制定、執行跟蹤和效果評估全流程。系統支持根據設備類型和工作環境,制定個性化的潤滑方案,明確潤滑點位、油脂型號、加注周期和用量標準。潤滑計劃可自動生成并分派至指定人員,潤滑人員通過移動端接收任務,現場執行時掃描設備二維碼確認身份,按標準流程完成潤滑作業。系統記錄每次潤滑的詳細數據,包括潤滑時間、使用油脂、操作人員等,并支持現場拍照留存關鍵步驟。潤滑效果可通過設備運行參數進行間接評估,系統自動分析潤滑后設備振動、溫度等指標變化。對于未按時完成的潤滑任務,系統自動發送提醒,確保潤滑工作的及時性。歷史潤滑數據形成趨勢分析,幫助優化潤滑周期和油脂選型。該模塊的實施有助于減少設備磨損,延長設備使用壽命,降低因潤滑不良導致的故障風險。

數據分析與決策支持模塊通過大數據技術挖掘設備管理數據價值。系統內置多種分析模型,對設備運行數據、維修記錄、備件消耗等進行多維度分析。設備健康評估模型基于運行參數和維修歷史,計算設備健康指數,預判設備剩余壽命。故障預測模型通過機器學習算法,識別設備故障規律,提前預警潛在故障。維修效果分析功能對比不同維修策略的實施效果,為維修方案優化提供依據。系統提供豐富的可視化圖表,包括趨勢圖、雷達圖、熱力圖等,直觀展示分析結果。用戶可自定義分析維度,靈活組合分析條件,生成個性化分析報告。該模塊幫助企業從數據中獲取洞察,推動設備管理從經驗驅動向數據驅動轉變。標準化管理流程推動設備管理規范化建設。

預防性維修模塊基于設備運行數據和維護標準,幫助企業建立科學的預防性維修體系。系統支持根據設備類型、運行時長、工藝參數等條件,制定個性化的預防性維修計劃。每個計劃包含完整的維修標準,明確維修項目、技術要求和驗收標準。系統自動跟蹤計劃執行進度,提前生成維修任務并分派給指定人員。維修人員通過移動端接收任務,現場執行時可按標準流程進行操作,記錄維修過程和數據。維修完成后,需經過驗收確認,系統自動更新設備狀態和維修記錄。模塊還具備智能分析功能,當同一設備頻繁發生同類故障時,系統會提示調整維修策略或周期。通過預防性維修的實施,企業可以有效降低設備突發故障風險,延長設備使用壽命。系統提供標準化的設備操作規程,確保作業規范統一。可擴展設備完整性管理與預測性維修系統實施步驟

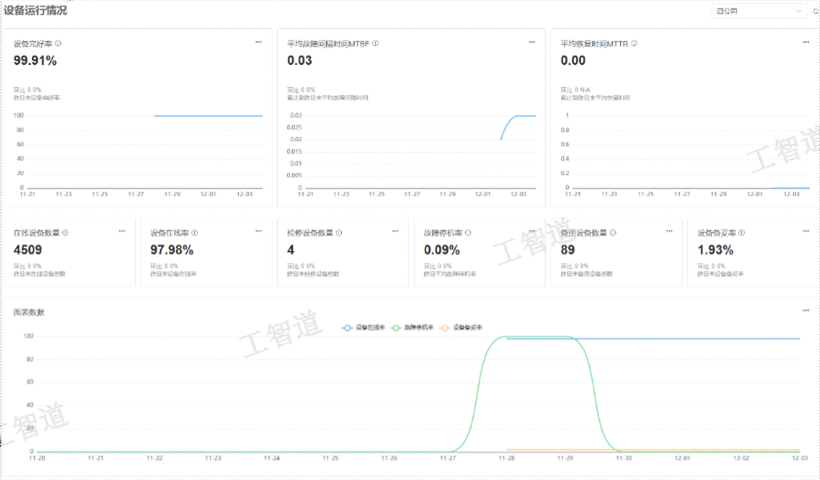

設備管理駕駛艙為管理者提供全局態勢感知。可擴展設備完整性管理與預測性維修系統實施步驟

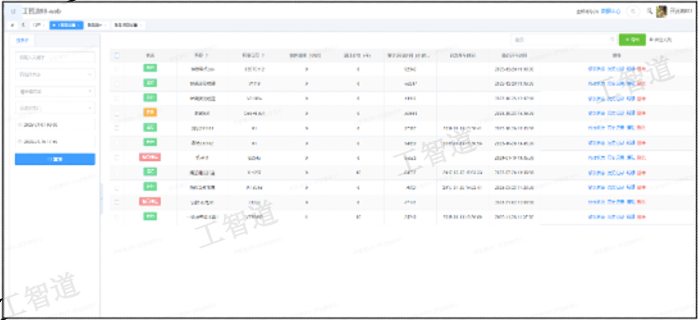

檢維修管理模塊通過對工單流程的節點控制,實現檢修作業的閉環管理。工單可通過設備保養、巡檢、隱患上報等多個模塊發起,支持自定義工單內容與審批流程。維修人員在工單中通過備選項選擇檢修內容與故障原因,可同步創建安全作業票與備件領退料單。系統支持電子簽名、密碼驗證等多種審批方式,作業前需進行安全措施確認。維修過程中可隨時添加作業記錄,維修完成后由生產班長在線驗收。工單關閉后,維修記錄及備件消耗信息自動歸檔至設備檔案。系統支持工單的模糊搜索、批量導出與打印,滿足線下歸檔需求。該模塊通過標準化清單與流程控制,提升檢維修作業的規范性與可追溯性。可擴展設備完整性管理與預測性維修系統實施步驟

- 先進經驗雙重預防機制健全 2025-12-21

- 事故防范雙重預防機制質量明顯改善 2025-12-21

- 節能設備完整性管理與預測性維修系統管理策略 2025-12-21

- 高效能設備完整性管理與預測性維修系統維護工具 2025-12-21

- 靈活設備完整性管理與預測性維修系統技術路線 2025-12-21

- 政策法規雙重預防機制流暢 2025-12-21

- 可擴展設備完整性管理與預測性維修系統實施步驟 2025-12-21

- 標準化設備完整性管理與預測性維修系統技術規范 2025-12-21

- 政策法規雙重預防機制控制 2025-12-20

- 管理優化雙重預防機制安全發展持續 2025-12-20

- 方便科研學術助手數據分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區本地新媒體運營優勢 2025-12-21

- 會計財務軟件好用 2025-12-21

- 蘇州品牌數字內容制作服務供應 2025-12-21

- 上海常規PTI試驗粉塵 2025-12-21

- 海東品牌汽車銷售咨詢報價 2025-12-21

- 普陀區咨詢阻燃材料檢測供應 2025-12-21

- 山東精裝交付第三方巡檢價格 2025-12-21

- 杭州錢塘區集資詐騙刑事辯護懷孕 2025-12-21