上海高分辨率膜厚儀代理

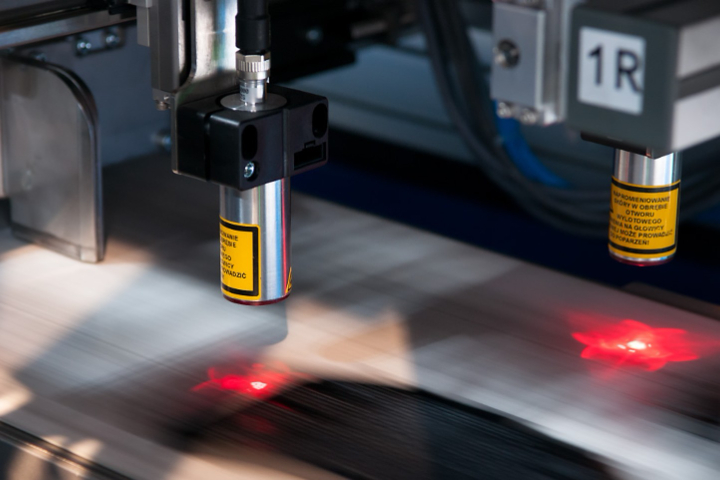

非接觸式膜厚儀是一種無需物理接觸被測樣品即可精確測量其表面薄膜厚度的高級檢測設備,頻繁應用于半導體、光學鍍膜、光伏、電子顯示、汽車制造和精密金屬加工等領域。與傳統的接觸式測厚儀(如千分尺或觸針式輪廓儀)相比,非接觸式技術避免了因探頭壓力導致的表面損傷或測量誤差,尤其適用于柔軟、易劃傷或高精度要求的薄膜材料。該類儀器通常基于光學、電磁或渦流原理,通過發射特定波長的光或電磁信號,分析其與薄膜表面相互作用后的反射、折射或相位變化,從而反推出膜層的物理厚度。其測量精度可達納米級,重復性高,響應速度快,支持在線實時監控,是現代智能制造與質量控制體系中的關鍵檢測工具。國際品牌有Optisense、Konica Minolta、Filmetrics等。上海高分辨率膜厚儀代理

非接觸式膜厚儀的測量精度通常可達±0.1nm至±1%,重復性優于±0.05%。其高精度源于精密的光學系統、穩定的光源、高分辨率探測器以及先進的算法模型。為確保長期穩定性,儀器需定期進行標準片校準,使用已知厚度的參考樣品驗證系統準確性。現代設備內置自動校準程序,可補償光源衰減、溫度漂移等因素。此外,環境控制(如恒溫、防震、防塵)也至關重要,尤其在實驗室級應用中。一些高級型號配備內置溫濕度傳感器和自動基線校正功能,進一步提升數據可靠性。臺式膜厚儀廠家可連接MES系統,實現數據集中管理。

秒速非接觸膜厚儀的市場競爭力,根植于其納米級精度與工業級可靠性。典型設備厚度測量范圍覆蓋0.1nm至5mm,重復精度±0.5nm,這通過多層技術保障實現:光學系統采用真空封裝干涉儀,消除空氣擾動;信號處理運用小波降噪算法,濾除車間電磁干擾;校準環節則依賴NIST溯源標準片,確保全球數據一致性。例如,在硬盤基板生產中,它能分辨1nm的磁性層變化,避免讀寫錯誤。為維持“秒速”下的穩定性,儀器配備自診斷模塊——溫度漂移超0.1℃時自動補償,振動超閾值則暫停測量。實際測試表明,在8小時連續運行中,數據標準差0.2nm,遠優于行業要求的1nm。可靠性還體現在環境適應性:IP67防護等級使其耐受油污、粉塵,-10℃至50℃寬溫工作,某汽車廠案例中,設備在沖壓車間高濕環境下無故障運行超2萬小時。用戶培訓簡化也提升可靠性:觸摸屏引導式操作,新員工10分鐘即可上崗,減少誤操作。更深層的是數據可追溯性——每次測量附帶時間戳和環境參數,滿足ISO 9001審計。隨著AI融入,設備能學習歷史數據預測漂移,如提前72小時預警激光衰減。這種“準確+堅韌”的組合,使它在嚴苛場景中替代傳統千分尺,成為制造的質量守門人,年故障率低于0.5%,樹立了行業新標準。

非接觸式膜厚儀分為便攜式和臺式兩大類。便攜式設備體積小、重量輕,適合現場巡檢、生產線抽查或戶外作業,多采用渦流或磁感應原理,適用于金屬涂層測量。臺式儀器則多用于實驗室或潔凈室,具備更高精度和功能,如橢偏儀、光譜反射儀等,適用于半導體、光學等高要求領域。便攜式設備強調易用性和耐用性,而臺式機注重分辨率、自動化和數據分析能力。用戶應根據應用場景選擇合適類型,部分高級便攜設備也開始集成光譜技術,縮小與臺式的差距。可測量納米級超薄膜,精度可達±0.1nm。

非接觸膜厚儀相較于傳統接觸式測量(如千分尺、探針式),具有明顯技術優勢:徹底避免物理接觸對樣品的損傷,尤其適合薄膜、柔性電子、生物材料等敏感樣品;測量速度提升10-100倍,滿足全檢替代抽檢的需求;可測量復雜曲面、微小區域(如<0.1mm焊點涂層)或透明/半透明材料(如AR鍍膜、水凝膠),突破接觸式設備的幾何限制。未來,隨著AI與物聯網技術的融合,非接觸膜厚儀將向智能化方向發展:通過機器學習算法自動識別涂層缺陷(橘皮),并關聯工藝參數提出優化建議;結合數字孿生技術,構建虛擬測量模型,預測不同工藝條件下的厚度分布;支持5G遠程監控與運維,實現跨工廠的測量數據實時共享與診斷。此外,微型化與低成本化趨勢將推動其在消費電子、醫療器械等新興領域的普及,成為工業4.0時代質量管控的重要工具。適合OLED、Micro-LED等微顯示器件檢測。臺式膜厚儀廠家

國產設備性價比高,逐步實現進口替代。上海高分辨率膜厚儀代理

盡管非接觸式膜厚儀初期投入較高(從數萬元到數百萬元不等),但其長期經濟效益明顯。通過實現在線實時監控,可大幅降低廢品率、返工成本和材料浪費。例如,在涂布生產中,每減少1%的厚度超差,即可節省大量昂貴漿料;在鍍膜工藝中,精細控制可避免過鍍導致的資源浪費。此外,自動化檢測替代人工抽檢,提高檢測覆蓋率,提升產品質量一致性,增強客戶滿意度與品牌信譽。綜合來看,投資一臺高性能非接觸測厚儀通常可在1–3年內收回成本,是提升企業競爭力的關鍵舉措。上海高分辨率膜厚儀代理

- 上海進口膜厚儀直銷 2025-11-26

- 山東便捷膜厚儀銷售 2025-11-26

- 上海臺式高光譜相機直銷 2025-11-26

- 上海鍍層分光測色儀總代 2025-11-26

- 產線膜厚儀直銷 2025-11-26

- 江蘇便攜式高光譜相機維修 2025-11-26

- 江蘇臺式膜厚儀維修 2025-11-26

- 浙江膜厚儀 2025-11-26

- 江蘇便捷影像測量儀維修 2025-11-26

- 江蘇色彩膜厚儀銷售 2025-11-26

- 杭州恒溫振蕩培養箱wiggens使用怎么樣 2025-11-26

- 深圳普源精電 RIGOL自動化測試系統調試 2025-11-26

- 北京表面熱電偶生產廠家 2025-11-26

- 本地新型光學調整架怎么聯系 2025-11-26

- 重慶透明圓形卷狀金相鑲嵌樣品夾價格多少 2025-11-26

- 北京編碼器哪家質量好 2025-11-26

- 迅杰光遠高性能近紅外光譜分析儀器好嗎 2025-11-26

- 遼寧顯微CT配件 2025-11-26

- 蘇州芯片半導體環境監測計數器結果怎么看 2025-11-26

- 徐州JOE熒光定量PCR儀型號 2025-11-26