寧夏臺車爐操作注意事項

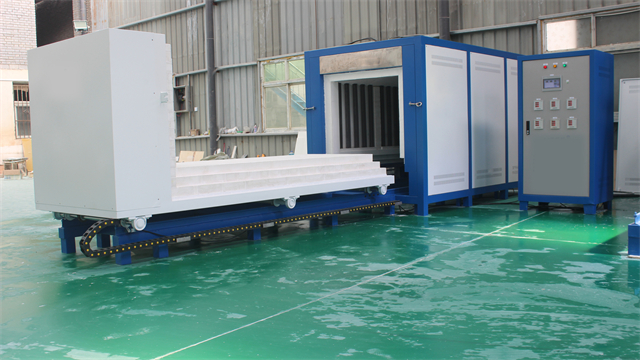

臺車爐的基礎結構與工作原理解析:臺車爐作為工業熱處理領域的常用設備,其結構設計融合了實用性與高效性。主體由爐體、臺車和控制系統三部分組成。爐體采用強度高鋼架支撐,內部砌筑多層耐火材料,內層為剛玉莫來石磚抵御高溫侵蝕,中間填充納米氣凝膠氈降低熱傳導,外層輔以硅酸鋁纖維毯隔熱,有效減少熱量散失。臺車承載工件進出爐體,底部安裝耐高溫滾輪與軌道配合,由電動驅動裝置牽引,實現便捷裝卸。加熱元件多采用電阻絲、硅碳棒或硅鉬棒,均勻分布于爐體兩側及頂部,通過輻射與對流方式傳遞熱量。控制系統則通過熱電偶實時監測爐溫,運用 PID 調節技術,準確控制加熱元件功率,使溫度波動范圍控制在 ±5℃以內。以金屬零件退火處理為例,臺車爐可將工件置于臺車上送入爐內,設定升溫曲線,在指定溫度下保溫一定時間后緩慢冷卻,消除零件內部應力,改善機械性能。電子設備外殼制造,臺車爐對金屬外殼退火整形。寧夏臺車爐操作注意事項

臺車爐的節能型爐門密封結構改進:爐門密封性能直接影響臺車爐的能耗和工作效率,節能型爐門密封結構的改進具有重要意義。新型爐門密封結構采用多層復合密封方式,內層為耐高溫硅橡膠密封條,具有良好的彈性和密封性,可在 300℃以下保持良好的密封性能;中間層為陶瓷纖維毯,進一步增強隔熱效果;外層為金屬密封板,通過彈簧壓緊裝置實現自動壓緊密封。當爐門關閉時,彈簧壓緊裝置根據爐內壓力自動調整壓緊力,確保密封效果。經測試,改進后的爐門密封結構使爐內熱量泄漏減少 40%,在 800℃工作溫度下,爐體外壁溫度降低 20℃,每年可節約電能約 15 萬度,降低了企業的生產成本,同時減少了對環境的熱污染。寧夏臺車爐操作注意事項臺車爐支持多種加熱模式切換,靈活應用。

臺車爐在汽車模具熱處理中的工藝優化:汽車模具形狀復雜、精度要求高,其熱處理工藝直接影響模具使用壽命與產品質量。臺車爐在汽車模具熱處理中,通過優化工藝參數實現準確處理。以注塑模具熱處理為例,采用分段升溫方式,先以 2℃/min 升溫至 500℃進行預熱,消除模具內部應力;再以 3℃/min 升溫至 850℃,使模具鋼奧氏體化;隨后在油中淬火,冷卻至室溫后進行回火處理,在 550℃保溫 3 小時,消除淬火應力,提高韌性。為保證模具各部位受熱均勻,臺車爐采用循環風機強制對流,使爐內溫度均勻性誤差控制在 ±3℃以內。某汽車模具制造企業經工藝優化后,模具的耐磨性提高 30%,模具壽命從 80 萬次提升至 120 萬次,降低了模具更換頻率,提高了汽車生產效率與產品一致性。

基于磁流體密封的臺車爐氣密系統設計:針對傳統密封結構在高溫高壓工況下易失效的問題,磁流體密封技術為臺車爐氣密系統帶來革新。該系統在爐門與臺車接縫處設置環形永磁體,注入納米磁性流體形成液態密封環,其具有零磨損、自適應壓力變化的特性。在鈦合金高溫燒結實驗中,當爐內壓力達 0.3MPa 時,磁流體密封系統仍能維持 10?? Pa 的高真空度,較傳統機械密封提升兩個數量級。同時,該技術避免了密封材料與高溫工件的直接接觸,消除了密封件碳化導致的泄漏隱患,使臺車爐在半導體晶圓退火等精密工藝中的應用可靠性大幅提升。鐵路車輛輪轂處理,臺車爐進行淬火增強韌性。

臺車爐在熱處理工藝模擬與優化中的應用:借助計算機模擬技術,可在虛擬環境下對臺車爐熱處理工藝進行模擬與優化。通過建立臺車爐三維模型,輸入工件材質、尺寸、加熱元件參數等信息,模擬不同工藝條件下的溫度場、應力場分布。分析模擬結果,可預測工件熱處理后的組織與性能變化,提前發現可能出現的變形、開裂等問題。例如,在模擬大型圓盤件淬火工藝時,通過調整冷卻方式與溫度曲線,優化后的工藝使圓盤件變形量從 2mm 減小至 0.5mm。某熱處理企業利用工藝模擬技術,每年減少因工藝不合理導致的廢品損失約 50 萬元,同時縮短了新產品研發周期,提高了企業創新能力。臺車爐配置溫度補償系統,減少環境因素影響。寧夏臺車爐操作注意事項

臺車爐支持遠程控制,操作管理更方便。寧夏臺車爐操作注意事項

臺車爐多物理場耦合仿真優化實踐:借助 ANSYS 等仿真軟件,臺車爐可進行溫度場、流場和應力場的耦合分析優化。在模擬大型曲軸淬火過程中,通過建立三維模型輸入材料參數和邊界條件,發現傳統工藝下軸頸處存在 15℃溫差,導致淬火硬度不均。優化方案包括:調整加熱元件布局增加底部功率密度,在臺車兩側增設導流板改善氣流分布。經仿真驗證改進后,實際生產中軸頸硬度偏差從 HRC5 降低至 HRC2,產品一次合格率提高 27%,仿真技術成為工藝改進的重要輔助手段。寧夏臺車爐操作注意事項

- 寧夏臺車爐操作注意事項 2025-12-18

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 江蘇高溫管式爐公司 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 浙江臺車爐設備 2025-12-18

- 真空氣氛爐多少錢 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 青島比較好的轉矩流變儀一般多少錢 2025-12-19

- 天津床內園磨床咨詢問價 2025-12-19

- 青浦區購買在線智能檢測系統廠家電話 2025-12-19

- 江蘇光伏濕法制絨 2025-12-19

- 隨州火電廠玻璃鋼風機定制廠家 2025-12-19

- 上海加壓系統高壓氧艙廠家 2025-12-19

- 深圳機械港口漏斗配件 2025-12-19

- 江西多功能熱模鍛壓力機成交價 2025-12-19

- 崇明區銷售聚乙烯纏繞結構壁管哪個好 2025-12-19

- 四川客房智能酒店加盟有哪些 2025-12-19