遼寧絕緣多芯線的好處

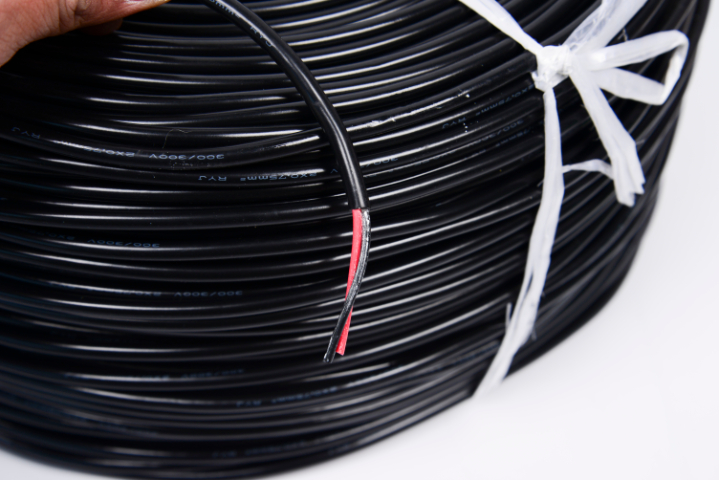

在其他條件(如線徑、材質、屏蔽要求等)相同的情況下,芯數越多,成本通常越高,原因包括:材料消耗直接增加每增加一根芯線,就需要額外的導體(銅、鋁等)、絕緣層(PVC、PE等)材料。導體成本:銅是多芯線的主要成本構成(占原材料成本的60%-80%),芯數越多,總銅用量越大(如10芯線比5芯線的銅消耗約增加一倍,不考慮線徑變化)。絕緣層成本:每根芯線需絕緣,芯數增加會使絕緣材料(如聚氯乙烯)用量按比例上升,同時線纜的總外徑增大,外層護套(保護套)的材料消耗也會增加。生產工藝復雜度提高芯數越多,生產流程的難度和耗時上升:絞合工序:多芯線需將單芯線按一定規則絞合(如成纜工序),芯數越多,絞合時的張力控制、排列均勻性要求越高(避免某根芯線受力過大斷裂),設備調試時間和廢品率增加。屏蔽與分屏蔽:若芯數多且需分屏蔽(如每對信號線屏蔽,常見于高頻線纜),屏蔽層(鋁箔、銅網)的加工和包裹復雜度會成倍提升。接頭與檢測:芯數多的線纜在末端壓接端子、焊接接頭時,需保證每根芯線的接觸可靠性,人工或設備操作時間增加;出廠前的導通測試、絕緣測試也需逐個芯線檢測,檢測成本上升。多芯屏蔽線是一種特殊的電纜設計。遼寧絕緣多芯線的好處

多芯線的低頻大電流場景:導電性與單芯線相當,柔性更優典型場景:工業設備供電線(如電機電源線)、動力電池連接線(如新能源汽車低壓線束)。導電性表現:在50Hz工頻或直流場景下,電流主要沿導體橫截面均勻分布,多芯線的總導電能力由“單絲截面積之和”決定。若總截面積與單芯線相同(如10mm2多芯線vs10mm2單芯線),兩者直流電阻接近(差異≤5%),導電性基本持平。例如:6mm2多芯線(由30根0.5mm單絲絞合)的直流電阻約3.08Ω/km,同規格單芯線約2.91Ω/km,實際載流量(如持續載流量30A)無差異。優勢:多芯線因單絲纖細、柔韌性強,可彎曲半徑更小(通常為單芯線的1/3~1/2),適合頻繁移動或狹窄空間安裝(如機器人內部線纜),且抗機械疲勞性更好(反復彎曲不易斷裂),避免因斷線導致的導電能力驟降。注意點:若單絲間絞合松散(存在間隙),或單絲有氧化、斷裂(如安裝時過度拉扯),會導致實際導電截面積縮水,電阻升高(可能增加10%~20%),需通過緊密絞合工藝和耐彎折設計規避。北京屏蔽多芯線的接線方法檢測絕緣層的完整性和介電強度,防止漏電或擊穿風險。

多芯線高頻信號傳輸場景:導電性受“集膚效應”影響,表現優于粗單芯線典型場景:音頻線(如音響信號線)、高頻數據傳輸線(如設備內部100MHz以下信號線纜)。導電性表現:當頻率超過1MHz時,電流因“集膚效應”集中于導體表面(高頻電流傾向于沿導體表面流動,內部電流密度驟降),此時多芯線的“多絲絞合”結構更具優勢——單絲纖細且表面積總和更大(如1mm2多芯線的總表面積是同規格單芯線的3~5倍),等效導電面積更大,高頻電阻比單芯線低10%~30%。例如:1MHz信號下,0.5mm2多芯鍍銀線的高頻電阻約50Ω/km,同規格單芯線約70Ω/km,信號衰減更小。局限性:若單絲直徑過細(如≤0.05mm),可能因“鄰近效應”(相鄰單絲電流相互排斥)導致電流分布不均,反而增加局部電阻。因此高頻場景需匹配單絲直徑(通常0.1~0.3mm),并采用“正規絞合”(單絲均勻排列)減少干擾。

提高多芯線的導電性可以減少外部因素對導電效率的影響降低工作溫度銅的電阻隨溫度升高而增大(溫度系數約0.00393/℃),在高電流場景下,需通過散熱設計(如線纜外敷導熱層)控制多芯線溫度,避免因過熱導致電阻上升。減少高頻集膚效應的負面影響高頻信號(如10MHz以上)主要沿導體表面傳輸,多芯線可采用“束絞+鍍銀”設計:單絲鍍銀(銀的集膚深度比銅大),且絞合時讓單絲均勻分布,增加有效導電表面積,降低高頻電阻。總結提高多芯線導電性的邏輯是:用高導電材質+減少電阻損耗(雜質、氧化、結構缺陷)+優化電流分布(絞合、鍍層、適配高頻特性)。實際應用中,需結合成本與場景(如低頻大電流側重總截面積和材質純度,高頻信號側重鍍層和絞合結構),實現導電性與實用性的平衡。多芯線由于絞合結構存在空隙,其載流能力通常略低于實心單芯線,但優異的散熱性在一定程度上能彌補這一點。

多芯線的導電穩定性(尤其在高頻/交流下):優勢: 在高頻交流電應用中,多芯線通常比相同截面積的單芯線表現更好。原因: 集膚效應:高頻電流傾向于在導體表面流動。多芯線由多根細導線組成,其總表面積遠大于相同截面積的單根粗導線,有效增加了電流流通的表面積,降低了交流電阻,減少了信號衰減和功率損耗。應用場景: 高頻信號傳輸(如射頻電纜、音響線)、開關電源、變頻器輸出線。散熱性能(相對優勢):優勢: 在相同截面積下,多芯線通常比單芯線具有稍好的散熱能力。原因: 多根細導線之間的微小間隙提供了額外的散熱表面積,有助于熱量從導體內部更快地散發到絕緣層和環境空氣中。注意: 這個優勢有時會被導體間接觸電阻等因素部分抵消,但整體上在允許溫升范圍內,多芯線通常能承載略高的電流或具有更長的使用壽命。易于安裝和端接:優勢: 柔軟的多芯線更容易在狹小空間內布線、穿管、盤繞。端接(如壓接端子、焊接、插入接線端子排)通常也更方便。應用場景: 控制柜內部布線、電子設備內部跳線、需要大量手工布線的復雜系統。抗振動性:優勢: 多芯結構能更好地吸收和分散振動能量,不易因振動導致內部斷裂。應用場景: 發動機艙布線、工業機械、有振動的環境。即使其中幾根細絲在長期彎折中斷裂,剩余的導線仍能保持電流暢通,提高了線路的可靠性。廣西電子設備多芯線線頭如何處理

精確測量單位長度多芯線的直流電阻,確保符合規格要求,過高電阻會導致發熱和能量損耗。遼寧絕緣多芯線的好處

提高多芯線的導電性可以優化結構設計:減少電流傳輸損耗多芯線的絞合結構可能導致電流分布不均(尤其高頻場景),需通過結構設計降低損耗:保證總截面積,優化單絲直徑在相同總截面積下,單絲直徑不宜過細(過細會導致單絲表面積過大,高頻集膚效應下電流集中于表面,等效電阻升高),也不宜過粗(影響多芯線的柔性)。例如,高頻信號傳輸用多芯線通常選擇0.05~0.1mm的單絲,平衡柔性與電流分布。嚴格控制“總導體截面積”(所有單絲截面積之和),避免因單絲數量不足或直徑偏小導致總截面積縮水(直接增加直流電阻)。優化絞合方式,減少間隙與應力采用緊密絞合工藝(如束絞、正規絞合),減少單絲之間的間隙,避免電流在間隙處形成“迂回路徑”(增加傳輸距離,間接提高電阻)。絞合時控制張力均勻,防止單絲因過度拉伸產生塑性變形(變形會導致晶格缺陷,增加電阻)。屏蔽與絕緣層適配高頻場景下,在多芯線外層添加高導電屏蔽層(如鍍錫銅網、鋁箔),減少外界電磁干擾導致的信號損耗(間接提升有效導電效率)。絕緣層選用低介電常數材料(如PTFE、FEP),降低高頻信號在絕緣層中的能量損耗,避免因“信號衰減”被誤判為“導電性差”。遼寧絕緣多芯線的好處

- 內蒙古數據通訊電纜廠家聯系方式 2025-12-20

- 中國臺灣電力電纜廠家有哪些 2025-12-20

- 中國臺灣建筑布線多芯線生產廠家 2025-12-20

- 青海機器人電纜供應商家 2025-12-20

- 福建建筑布線多芯線線頭如何處理 2025-12-20

- 吉林機器人電纜廠家有哪些 2025-12-20

- 中國香港工業設備電子線哪家便宜 2025-12-20

- 吉林電子設備多芯線如何對接 2025-12-20

- 西藏電子設備多芯線是什么 2025-12-20

- 廣西家用電器絕緣線哪幾種好 2025-12-20

- 甘肅探針測試加熱盤供應商 2025-12-20

- 福建什么是水文水利出廠價格 2025-12-20

- 上海直流無刷電機的特點 2025-12-20

- 寶山區質量PLC控制器性能 2025-12-20

- 常州AB膠水歡迎選購 2025-12-20

- 湖北uv膠UV燈是干嘛的 2025-12-20

- 天橋區定制安電衛士廠家供應 2025-12-20

- 松江區新型接觸器哪里買 2025-12-20

- 上海智能電控柜生產廠家 2025-12-20

- 普陀區新型高壓直流接價目表 2025-12-20