蘇州小型排爆機器人報價

特情救援機器人的智能化水平體現在其動態環境適應能力與任務彈性上。通過搭載深度強化學習算法,機器人能在未知環境中自主構建環境模型,并根據實時反饋調整行動策略。例如,在山體滑坡現場,機器人可通過分析土壤濕度、坡度變化等參數,預測二次滑坡風險并規劃安全撤離路徑,其決策速度較人類指揮提升數倍。在洪澇災害中,水陸兩棲機型能根據水流速度自動調節推進器功率,保持機身穩定的同時,利用聲吶系統定位水下被困車輛,并通過機械臂打開變形車門實施救援。這種基于環境感知的動態決策能力,使機器人能夠應對傳統裝備難以處理的非結構化場景。社區級輪式物資運輸機器人網絡試點中,多機協作完成區域清潔與物資配送。蘇州小型排爆機器人報價

環境感知系統配備激光雷達與毫米波雷達雙模避障模塊,在30米范圍內可構建三維空間地圖,自動規劃比較好的路徑。通信系統采用跳頻擴頻技術,在復雜電磁環境中仍能保持200米的有效控制距離。實際測試數據顯示,該機器人完成標準排爆流程(接近、識別、轉移、銷毀)的平均耗時較傳統設備縮短40%,且操作人員培訓周期從兩周壓縮至三天。這種效率提升源于其人性化交互設計,控制終端采用游戲手柄式布局,配合AR增強現實技術,可將機器人攝像頭畫面與三維建模數據疊加顯示,使操作人員獲得身臨其境的操控體驗。目前,該型機器人已通過公安部安全與警用電子產品質量檢測中心認證,在軌道交通、大型活動安保等領域形成規模化應用。江蘇履帶式排爆機器人生產商輪式物資運輸機器人配備高清攝像頭,便于實時觀察運輸物資情況。

負重20KG的中大型單擺臂履帶排爆機器人,其工作原理的重要在于通過機械結構與動力系統的協同,實現復雜環境下的穩定移動與精確作業。該類機器人采用履帶式底盤設計,履帶材質通常選用強度高橡膠或金屬復合結構,表面帶有防滑紋路,既保證抓地力又降低噪音。底盤中部配置單擺臂機構,該擺臂由高功率直流伺服電機驅動,通過減速器將扭矩放大至500N·m以上,可實現±45°的靈活擺動。當機器人行進至樓梯、壕溝或碎石堆時,控制系統根據傳感器反饋的障礙物高度(如25cm垂直臺階)和坡度(如30°斜坡),自動調整擺臂角度:在攀爬階段,擺臂前端接觸障礙物并施加壓力,形成支撐點,同時主履帶通過差速轉向調整行進方向;在越障階段,擺臂與主履帶形成三角支撐結構,分散機器人重量,避免其單點過載。以某型排爆機器人為例,其單擺臂采用液壓緩沖裝置,可在沖擊力達2000N時保持結構穩定,確保機械臂與傳感器模塊不受震動影響。此外,底盤離地間隙設計為120mm,配合履帶接地長度800mm,使機器人能在松軟沙地、泥濘路面等復雜地形中保持通過性,負重20KG時仍可維持3km/h的穩定移動速度。

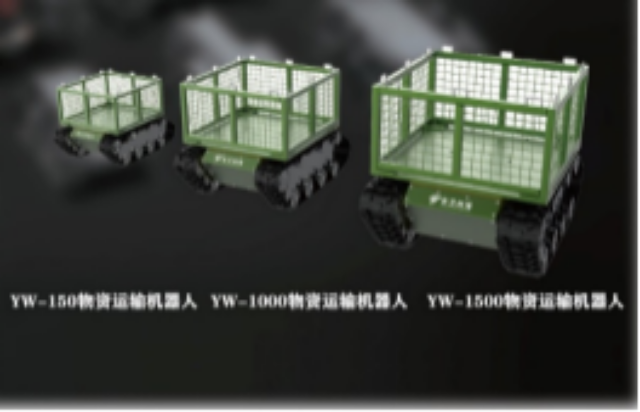

物資運輸機器人的工作原理重要在于多技術融合的自主導航與運動控制系統。以激光導航AGV為例,其工作過程始于環境建模階段:車載激光掃描器以360度旋轉發射激光束,通過測量反射光的時間差構建三維空間點云圖,結合同步定位與地圖構建(SLAM)算法實時更新環境數據。例如,在電商倉庫中,AGV可識別貨架間距、障礙物位置及地面標識,動態規劃比較好的路徑。運動控制層面,差速驅動系統通過調節左右輪轉速實現轉向,配合編碼器反饋的閉環控制,確保行駛精度達±10mm。當檢測到前方3米處有臨時堆放的貨物時,激光傳感器立即觸發避障機制,AGV在0.5秒內完成減速、路徑重規劃并繞行,同時通過無線通信模塊向中部調度系統上報異常,系統則根據其他AGV位置動態調整任務分配。這種基于激光雷達的導航方式,相比傳統電磁導引更具靈活性,無需預先鋪設軌道,路徑修改成本降低80%,且能適應貨架頻繁調整的動態場景。輪式物資運輸機器人支持多語言交互,適應國際化應用場景需求。

智能控制與安全冗余設計是全地形輪式運輸機器人功能的另一大突破。該類機器人普遍集成多傳感器融合技術,以綿陽它人機器人技術有限公司的產品為例,其搭載激光雷達、視覺識別與超聲波傳感器,可實時構建三維環境地圖,自主規劃比較好的路徑并規避動態障礙物。在物流倉儲場景中,機器人通過SLAM算法實現厘米級定位,配合2.4G遙控頻段與1000米圖傳距離,操作人員可在遠程終端實時監控運輸狀態,必要時切換手動控制模式。安全機制方面,機器人采用強度高鋁合金車架與IP67級防水設計,可在-40℃至50℃極端溫度下穩定運行。輪式物資運輸機器人配備LED指示燈,通過顏色變化顯示電量、故障等狀態信息。南昌負重20KG中大型單擺臂履帶排爆機器人

輪式物資運輸機器人采用固態電池技術,續航能力提升至8小時,滿足全天候需求。蘇州小型排爆機器人報價

智能決策與任務執行能力是物資運輸機器人的另一關鍵原理。以搭載視覺識別系統的復合機器人為例,其工作流程包含環境感知、物體識別、路徑規劃及末端執行四層邏輯。首先,雙目攝像頭以60幀/秒的速率采集圖像,通過卷積神經網絡(CNN)實時識別物料類型、位置及姿態,例如在汽車零部件倉庫中,可精確區分形狀相似的發動機缸體與變速器殼體。識別結果傳輸至運動控制器后,結合逆運動學算法計算關節轉角,驅動六軸機械臂完成抓取。抓取過程中,力傳感器實時監測接觸力,當檢測到夾持力超過設定閾值時,立即調整抓取策略,防止損壞精密元件。任務執行階段,機器人通過5G網絡與倉庫管理系統(WMS)實時交互,根據訂單優先級動態調整搬運順序。例如,在緊急訂單場景下,系統可中斷當前任務,優先處理高價值物料運輸,同時通過數字孿生技術模擬比較好的路徑,將運輸效率提升35%。這種基于AI的決策機制,使機器人能應對復雜工業場景中的突發需求,實現從被動執行到主動優化的跨越。蘇州小型排爆機器人報價

- 中大型單擺臂履帶排爆機器人供應公司 2025-12-19

- 南寧物質運輸及救援機器人 2025-12-19

- 排爆機器人廠家供貨 2025-12-19

- 烏魯木齊物資運輸機器人 2025-12-19

- 上海物質運輸及救援機器人直銷 2025-12-19

- 江蘇負重20KG中大型單擺臂履帶排爆機器人咨詢 2025-12-19

- 小型履帶排爆機器人現貨 2025-12-19

- 蘇州小型排爆機器人報價 2025-12-19

- 蘇州智能中型排爆機器人生產 2025-12-19

- 蘇州特情救援機器人供應報價 2025-12-19

- 鎮江定制節能電機哪里有賣 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19