黑龍江長效磨削液生產廠家

精磨液工藝適配性對精度的影響參數優化精磨液的濃度、溫度、壓力等參數需根據材料類型(如BK7玻璃、熔融石英)和加工要求(如表面粗糙度、形狀精度)進行優化。例如,在加工微透鏡(直徑<5mm)時,需將精磨液濃度控制在2%~5%,溫度控制在25℃左右,以避免過磨或欠磨。缺陷修復精磨液需與干涉儀等檢測設備配合使用,實時監測表面質量,及時返修砂目、傷痕等缺陷。例如,在加工高精度光學鏡頭時,通過干涉儀檢測發現表面缺陷后,需調整精磨液參數或更換磨具,以確保成品率。寧波安斯貝爾,其磨削液能在低溫與高溫環境下穩定工作。黑龍江長效磨削液生產廠家

技術壁壘:高級市場仍被國際企業主導,國產高級研磨液滲透率較低,涉及材料科學、流體力學等多領域交叉技術,研發周期長、成本高。原材料價格波動:稀土等關鍵原材料價格波動可能導致2025-2027年間研磨液成本存在7%-9%的周期性震蕩。環保合規壓力:嚴格法規要求企業持續投入研發,例如歐盟REACH法規改造需企業承擔高額成本,對中小型企業構成挑戰。納米化與復合化:納米金剛石研磨液因粒度均勻、分散性好,逐步成為半導體領域主流,滿足化學機械拋光(CMP)對亞納米級表面粗糙度的要求。復合型研磨液(如金剛石+氧化鈰、金剛石+碳化硅)通過協同作用提升研磨效率,適應多種材料加工需求。智能化生產:通過集成傳感器與自適應控制系統,實現研磨壓力、速度等參數的實時優化,提升加工效率與良率。例如,AI驅動的研磨參數優化系統滲透率預計在2030年超過75%,推動使用效率提升30%以上。環保化轉型:水基金剛石研磨液因低揮發、低污染特性,正替代傳統油基產品,2029年滲透率預計達67%,較2025年提升18個百分點。面向第三代半導體材料的碳化硅用研磨液市場將以年均23%的速度擴張。黑龍江長效磨削液生產廠家安斯貝爾磨削液,在電子封裝材料磨削中發揮關鍵作用。

磨齒與磨螺紋:在磨齒、磨螺紋等成形磨削工藝中,工件與砂輪表面接觸面大,造成大量熱量且散熱性差。此時,宜選用極壓磨削油或合成型磨削液、半合成極壓磨削液作為磨削液。精磨液通過其優異的冷卻和潤滑性能,可有效防止工件表面產生燒傷和裂紋,提高加工質量。超精密加工:對于表面粗糙度要求極高的超精密加工,如半導體芯片制造中的化學機械拋光(CMP)工藝,精磨液同樣發揮著不可或缺的作用。它通過與研磨墊協同工作,能夠精確地去除工件表面極微量的材料,實現納米級別的平坦化處理。

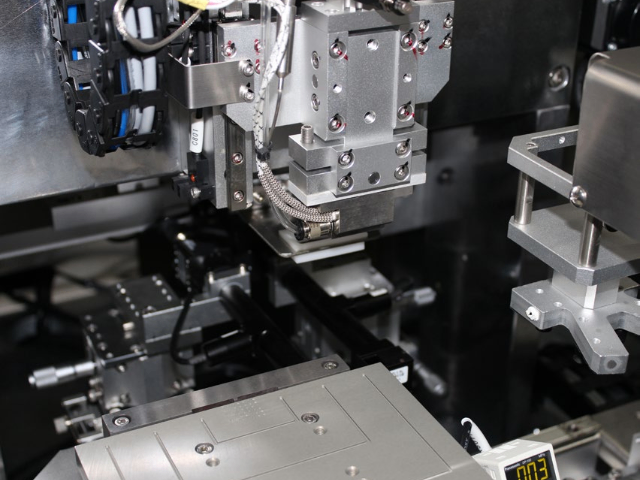

自適應研磨系統集成傳感器與AI算法,實時監測研磨壓力、速度、溫度等參數,并自動調整至比較好狀態。例如,某企業開發的智能研磨平臺,通過機器學習模型預測研磨液性能衰減周期,使設備綜合效率(OEE)提升25%,良品率提高至99.97%。數字化工藝優化利用數字孿生技術模擬研磨過程,減少試錯成本。例如,在航空發動機葉片加工中,通過虛擬仿真優化研磨液流量和噴注角度,使單件加工時間縮短40%,同時降低表面粗糙度至Ra0.1μm以下。水基化替代油基化水基金剛石研磨液因低揮發、低污染特性,正逐步取代傳統油基產品。2025年全球水基研磨液滲透率預計達67%,較2021年提升18個百分點,尤其在歐洲市場,受碳邊境調節機制(CBAM)推動,水基產品占比已超80%。安斯貝爾磨削液,良好的清洗性能,帶走磨屑保持加工環境整潔。

即配即用型研磨液特點:采用速溶型添加劑或預分散研磨顆粒,加水后快速溶解且不易沉淀。適用場景:小批量手工加工、維修車間等對效率要求高于精度的場景。限制:需嚴格按說明書操作(如攪拌時間、加水順序),否則仍可能出現性能不穩定問題。低溫環境(冬季車間)調整方案:提前將精磨液濃縮液和容器預熱至20℃以上;配置后立即使用,避免液體溫度下降導致黏度升高。風險:若未預熱直接配置,可能因液體過稠導致攪拌不均,需延長攪拌時間至15-20分鐘。安斯貝爾磨削液,在液壓元件磨削中保障元件的密封性與精度。河北磨削液供應商家

寧波安斯貝爾,其磨削液能使研磨后的工件尺寸公差極小。黑龍江長效磨削液生產廠家

半導體與電子制造:芯片制程向更小節點邁進,對晶圓表面平整度要求極高,金剛石研磨液在化學機械平面化(CMP)中不可或缺。2020-2024年,中國金剛石研磨液市場規模年復合增長率達12.61%,遠超全球平均水平。航空航天與新能源:航空發動機葉片、新能源汽車電池材料等加工對強度高度合金(如鈦合金、高溫合金)需求增加,精磨液需滿足高效潤滑、冷卻和低表面粗糙度要求。例如,鈦合金加工中,精磨液可降低表面粗糙度至Ra0.2μm以下,提升疲勞壽命30%以上。醫療器械與精密光學:醫療器械(如人工關節、手術器械)對表面光潔度和生物相容性要求極高,精磨液需具備超精密拋光能力。光學鏡頭制造中,精磨液可將表面粗糙度降至Ra150nm以下,滿足高精度光學系統需求。黑龍江長效磨削液生產廠家

- 黑龍江長效磨削液生產廠家 2025-12-22

- 山西環保磨削液工廠 2025-12-22

- 浙江水基脫模劑供應商家 2025-12-21

- 陜西水基脫模劑批發價 2025-12-21

- 長效精磨液批發價 2025-12-21

- 廣西環保磨削液生產廠家 2025-12-21

- 江蘇高效磨削液廠家 2025-12-21

- 安徽長效磨削液銷售廠家 2025-12-21

- 山東長效精磨液工廠 2025-12-21

- 安徽高效清洗劑廠家 2025-12-21

- 江蘇溫和護膚品哪個好 2025-12-22

- 四平應用水性漆 2025-12-22

- 無錫雙組份膠廠家價格 2025-12-22

- 抗腐蝕合成柴機油加美潤滑油質量怎么樣 2025-12-22

- 黑龍江長效磨削液生產廠家 2025-12-22

- 山西手機用低溫環氧膠參數量表 2025-12-22

- 附近哪里有文化娛樂經紀服務 2025-12-22

- 南京鄭州鼠尾膠原 2025-12-22

- 柳州誠信的前處理型號 2025-12-22

- 中國香港洗護化妝品貼牌廠家 2025-12-22