河南無齒輪電主軸 臥式加工中心刀柄型號兼容性

海外市場深耕:歐洲高級賽道的破局之路國產臥式加工中心加速搶占全球高級市場,通用技術大連機床與格力展現差異化優勢。通用技術大連機床 2025 年一季度國際訂單同比增長 25%,憑借 MDH 系列 100% 國產化率的成本優勢,與歐洲企業簽訂 4000 萬元發動機生產線訂單,將國內成熟應用案例復制至海外市場。格力高速雙五軸臥式加工中心通過 CE、TUV 雙重認證,以主軸軸承壽命較進口產品提升 30%、成本降低 50% 的競爭力,成功進入特斯拉、寶馬供應鏈,外供比例高達 75%。2025 年上半年國產高級臥式加工中心出口占比已達 35%,逐步瓦解日德企業壟斷。化銑需 22 道工序,鏡像銑一次裝夾即可完成。河南無齒輪電主軸 臥式加工中心刀柄型號兼容性

智能工藝系統:參數優化的自主進化AI 驅動的工藝優化系統為臥式加工中心注入 “自主決策” 能力。某平臺整合全球萬余組加工數據,通過機器學習生成比較好參數庫,在不同材質(鋁合金、鈦合金、不銹鋼)加工中自動匹配切削參數。在 Inconel 718 合金加工中,系統推薦的分層切削策略使刀具壽命延長 50%,加工效率提升 30%。該系統支持實時數據對標與參數迭代,接入設備的加工廢品率平均降低 45%,目前已適配 200 余臺臥式加工中心,覆蓋航空航天、汽車等多領域。山西精密閥體 臥式加工中心上門安裝服務柔性曲面一次成型,效率較傳統提升 3-5 倍。

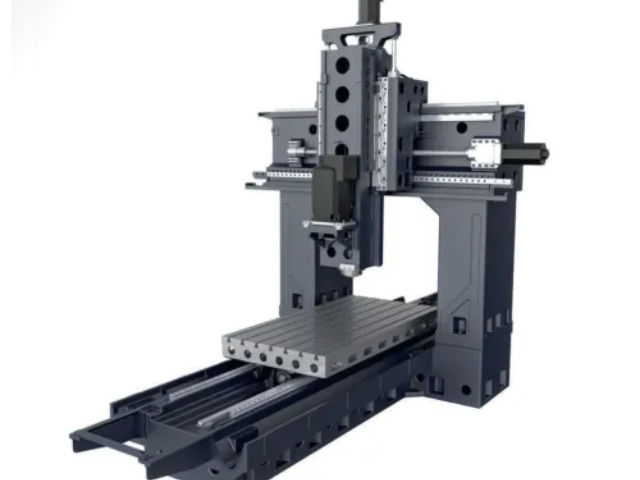

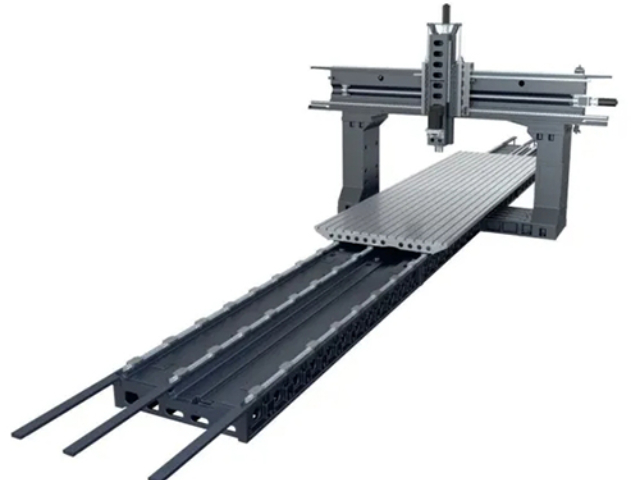

主要部件升級:主軸與擺頭的自主突破頭部企業加速主要部件自主研發,構建臥式加工中心技術壁壘。日發精機自主開發的新一代主軸系列,采用陶瓷混合軸承與一體化冷卻結構,轉速達 36000r/min,壽命較進口主軸提升 30%,成本降低 45%。配套的擺動頭通過高精度齒輪傳動與閉環控制,定位精度達 5 角秒,支持 - 45°~+120° 擺動范圍,在復雜曲面加工中軌跡誤差小于 0.003mm。主要部件自主化使設備綜合故障率從 5% 降至 1.2%,為國產替代提供堅實支撐。

新興產業布局:人形機器人的加工適配瞄準人形機器人產業風口,臥式加工中心推出解決方案。日發精機的絲杠螺紋磨床已適配人形機器人精密絲杠加工,通過高精度磨削技術,使絲杠定位誤差控制在 0.001mm 以內,壽命突破 10 萬小時。配套的臥式加工中心搭載精密轉臺與微量進給系統,可加工機器人關節軸承座等主要部件,在鈦合金關節加工中,一次裝夾完成銑削、鉆孔多工序,加工效率較傳統設備提升 2.5 倍。這類設備已與多家機器人企業達成合作,預計 2025 年相關訂單將增長 80%。無需額外工裝,快速響應機型改進需求。

50. 國際標準制定:產業話語權的主動爭奪國產企業積極參與國際標準制定,搶占臥式加工中心產業高地。華中數控牽頭參與 ISO230-2025《數控機床智能化分級標準》編制,將 AI 預測維護、數字孿生等中國技術成果納入國際標準,打破德日企業長期壟斷的標準話語權。格力高速雙五軸臥式加工中心榮獲日內瓦國際發明展金獎,成為較早獲此殊榮的中國機床產品,其技術指標被多家國際企業引用為參考標準。國際標準參與度的提升,推動國產設備認可度持續攀升,2025 年高級機型全球市場份額突破 18%。航天八院 149 廠,實現百件箱底批量加工。廣東精密滾珠絲桿 臥式加工中心自動排屑系統清理

鏡像銑徹底替代化銑工藝,消除化學廢液污染。河南無齒輪電主軸 臥式加工中心刀柄型號兼容性

AI 預測性維護:主軸故障的提前預警AI 驅動的預測性維護系統重構臥式加工中心運維模式,馬扎克(Mazak)的主軸健康監測系統(SHMS)樹立行業榜樣。該系統由辛辛那提大學工業 AI 中心聯合開發,通過振動與電流傳感器實時采集數據,基于神經網絡自組織圖區分主軸 “健康振動” 與 “故障前兆”,可在故障發生前數月預警潛在問題,徹底擺脫傳統閾值報警的局限性。在 24 小時連續運行的汽車發動機缸體加工車間,SHMS 通過 60 秒定期測試映射主軸衰減曲線,成功提前幾 個月預判軸承磨損,避免非計劃停機 8 小時,單臺設備年維護成本降低 40%。目前該系統已適配 Smooth CNC 系列臥式加工中心,下一步還將集成滾珠絲杠磨損監測與刀具破損自動防護功能。河南無齒輪電主軸 臥式加工中心刀柄型號兼容性

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 雙交換工作臺 臥式加工中心直線導軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 河南多托盤系統 臥式加工中心直線導軌潤滑周期 2025-12-21

- 內蒙古高速高精龍門加工中心重切削 2025-12-21

- 北京高剛性 龍門加工中心高效 2025-12-21

- 北京大跨距設計 臥式加工中心批量加工效率 2025-12-21

- 上海易觸無人售貨機 2025-12-21

- 鹽都區銷售通用機械生產廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產攪拌器定制 2025-12-21

- 河南攪拌器機械密封結構 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 北京日本進口清洗機價格 2025-12-21

- 湖北空調行業鉚接 2025-12-21