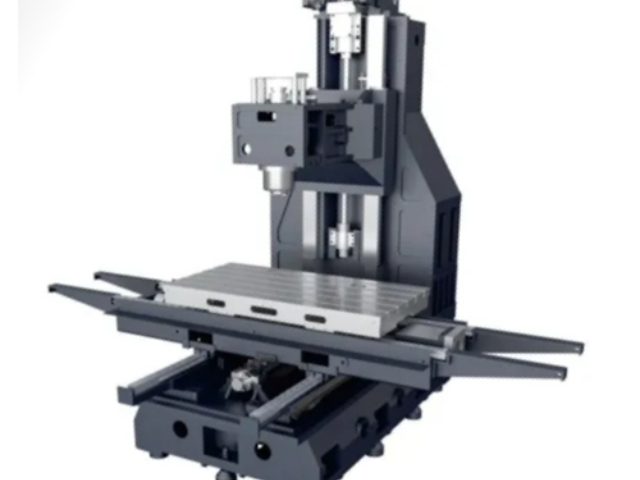

河南主軸中心過工作臺 臥式加工中心雙交換工作臺配置

運維體系智能化:預測性維護降本增效工業互聯網技術重塑臥式加工中心運維模式。創世紀構建的遠程運維平臺,整合 500 余家客戶設備數據,通過振動傳感器分析主軸與絲杠磨損狀態,故障預警準確率達 98%。四川普什寧江的 800mm 機型搭載智能診斷模塊,可提前幾0 天預判軸承壽命,使非計劃停機時間減少 85%,年度運維成本從 8 萬元降至 2.2 萬元。主流新機型標配狀態監控功能,通過云端平臺實現遠程調試與參數優化,設備綜合利用率從 62% 提升至 91%。雙五軸聯動控制,實現銑削頭與支撐頭同步運動。河南主軸中心過工作臺 臥式加工中心雙交換工作臺配置

50. 國際標準制定:產業話語權的主動爭奪國產企業積極參與國際標準制定,搶占臥式加工中心產業高地。華中數控牽頭參與 ISO230-2025《數控機床智能化分級標準》編制,將 AI 預測維護、數字孿生等中國技術成果納入國際標準,打破德日企業長期壟斷的標準話語權。格力高速雙五軸臥式加工中心榮獲日內瓦國際發明展金獎,成為較早獲此殊榮的中國機床產品,其技術指標被多家國際企業引用為參考標準。國際標準參與度的提升,推動國產設備認可度持續攀升,2025 年高級機型全球市場份額突破 18%。內蒙古精密滾珠絲桿 臥式加工中心質保期限說明3 米級裝備加工徑厚比 3350:1 的 “巨型雞蛋殼”。

智能工藝系統:參數優化的自主進化AI 驅動的工藝優化系統為臥式加工中心注入 “自主決策” 能力。某平臺整合全球萬余組加工數據,通過機器學習生成比較好參數庫,在不同材質(鋁合金、鈦合金、不銹鋼)加工中自動匹配切削參數。在 Inconel 718 合金加工中,系統推薦的分層切削策略使刀具壽命延長 50%,加工效率提升 30%。該系統支持實時數據對標與參數迭代,接入設備的加工廢品率平均降低 45%,目前已適配 200 余臺臥式加工中心,覆蓋航空航天、汽車等多領域。

重型加工全鏈國產化:8 米級設備的自主突破國產重型臥式加工中心實現關鍵部件 100% 國產化,武重集團創造行業新高度。其智能重型臥式加工中心比較大加工直徑達 8 米,專為冶金、能源領域超大型零件設計,自主研發的 “主軸 - 導軌 - 伺服” 系統打破海外壟斷,關鍵部件故障率從 15% 驟降至 3%。的芯模母線跟蹤旋壓技術實現免編程智能加工,在 10 噸級水輪機轉輪加工中,一次裝夾完成多工序切削,形位誤差控制在 0.02mm 內,加工周期較進口設備縮短 45%。該設備已批量應用于水電裝備制造,推動重型機械加工國產化率提升至 85%。集成銑削、修邊、鉆孔,實現全流程數字化。

五軸聯動升級:復合加工的全能突破五軸臥式加工中心成為高級制造主要裝備,恒輪 HF5500 機型展現 “工藝密集型” 優勢。該設備搭載 B 軸銑頭與 C 軸連續驅動轉臺,通過 RTCP 自動標定技術實現五軸聯動,可集成車削、滾齒、刮齒等多工序加工。其工作臺直徑達 1250mm,承重 1000kg,X/Y/Z 軸行程均超 1200mm,配備 40000r/min 高速電主軸,在航空發動機葉輪加工中,一次裝夾即可完成曲面銑削與精密鉆孔,加工效率較傳統設備提升 3 倍。科德數控 DMC55Up 機型更實現銑、磨、超聲加工一體化,鈦合金零件表面粗糙度達 Ra0.4μm,適配多領域復雜件需求。國產臥式雙五軸鏡像銑技術,打破航空航天薄壁件加工壟斷。北京自動托盤交換 臥式加工中心廠家現貨供應

運 20 蒙皮加工中,處理 12 米長、1 毫米厚極弱剛性件。河南主軸中心過工作臺 臥式加工中心雙交換工作臺配置

綠色加工技術:微量潤滑的環保升級臥式加工中心加速綠色工藝迭代,通用技術大連機床的微量潤滑技術成效明顯。該技術以極少量環保潤滑油替代傳統切削液,通過精細霧化噴涂直達切削區,在保證加工精度的同時,使廢液排放量減少 98%,車間油煙濃度降低至 0.3mg/m3 以下。搭配電能回收系統,設備制動階段可回收 30% 電能反饋電網,單位加工能耗較傳統機型下降 35%。在汽車零部件加工中,采用該技術的臥式加工中心不僅降低 70% 的切削液采購成本,還使鋁合金零件表面粗糙度提升至 Ra0.6μm,實現環保與性能的雙重收益。河南主軸中心過工作臺 臥式加工中心雙交換工作臺配置

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 內蒙古高速高精龍門加工中心重切削 2025-12-21

- 北京高剛性 龍門加工中心高效 2025-12-21

- 北京大跨距設計 臥式加工中心批量加工效率 2025-12-21

- 湖北高精度 龍門加工中心大行程 2025-12-21

- 山西精密閥體 臥式加工中心零件加工案例 2025-12-20

- 主軸移動動柱式 臥式加工中心 2025-12-20

- 福建國產攪拌器定制 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 廣州自主品牌掃碼槍價格 2025-12-21

- 工業園區附近電控設備按需定制 2025-12-21

- 湛江乳品調配罐生產廠家 2025-12-21

- 湖北自適應浮動角磨機生產 2025-12-21

- 瑞安電腦凹版印刷機哪家好 2025-12-21

- 多點潤滑泵哪個好 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21