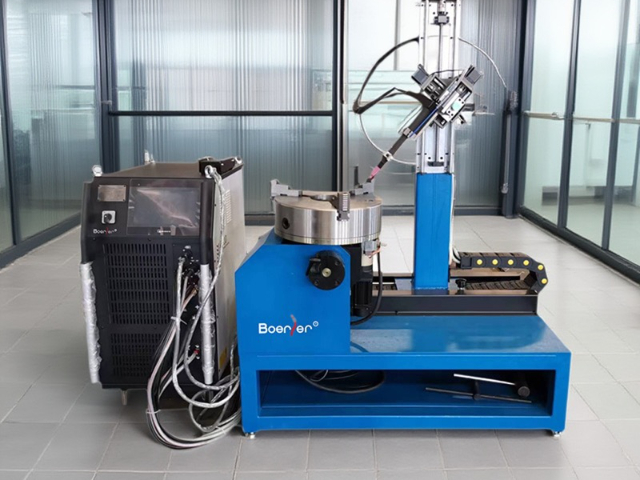

廣州碳鋼管法蘭專機焊機

全數字化控制是焊接專機的基礎特征。設備的焊接電源、送絲機構、運動軸均通過PLC電控系統進行一體化精確協同。所有焊接參數,如基值電流、峰值電流、脈沖頻率、占空比、送絲速度、行走速度等,均可在人機界面(HMI)上以數字形式精細設定與存儲。脈沖焊接功能的支持尤為關鍵:在熔化極氣體保護焊(MAG)中,脈沖電流可實現“一脈一滴”的熔滴過渡,飛濺率可降低至1%以下,焊縫成形美觀;在鎢極氬弧焊(GTAW)中,脈沖可細化焊縫晶粒,控制熔深。這種數字化與脈沖技術的結合,使得操作者能像“調音”一樣精確“調諧”焊接過程,在保證冶金質量的同時,實現熔敷效率高,達到質量與效率的完美平衡。采用模塊化快換接口,同一主機可快裝適配焊接不同規格管徑與法蘭尺寸的夾具。廣州碳鋼管法蘭專機焊機

全自動管法蘭焊接機的**自動化單元由高自由度六軸關節機器人與高精度伺服變位機協同構成,形成一個完整的柔性焊接工作站。機器人負責焊槍在三維空間內的精確定位與姿態調整,其重復定位精度可達±0.05mm,確保焊絲前列能始終沿預定軌跡運動。而雙軸或三軸變位機則負責夾持并轉動工件,通過數控系統與機器人進行聯動,使待焊的管法蘭焊縫始終處于**理想的“船型”或平焊位置。這種協同運動解耦了復雜空間焊縫的施焊難題,無論是水平固定管、斜45°固定管還是空間任意角度的法蘭對接,系統都能通過離線編程或示教生成比較好路徑,實現單道或多道焊的連續、無人化作業。該方案特別適用于工程機械、船舶制造等小批量、多品種且焊縫位置多變的生產場景,在保證前列焊接質量的同時,將操作人員從繁重、有害的體力勞動中徹底解放出來。安徽氬弧焊管法蘭專機共識專為高合金管道設計,配備精確層間溫度控與背面充氬保護模塊。

封頭由多塊瓜瓣鋼板拼焊而成,焊縫位于雙曲率空間曲面上,焊接時熔池金屬因重力作用在曲面上不同位置的流向不同,極易導致焊縫余高不均、咬邊或駝峰等缺陷。本專機的自適應擺動控制系統,集成了高精度傾角傳感器與電弧傳感技術,能實時感知焊槍相對于局部曲面法向的姿態以及熔池狀態。智能算法根據焊縫所處的經緯度位置(如平頂區域、過渡區、直邊段)以及當前的焊接位置(平焊、上坡焊、下坡焊),動態調整擺動幅度、頻率、兩側停留時間以及送絲速度。例如,在下坡焊段,算法會自動減小擺動幅度、縮短下側停留并降低送絲速度,以抵抗熔池下淌;在上坡焊段,則增加上側停留時間以確保熔合。通過這種毫秒級的動態調整,實現了對曲面焊縫熔池金屬流動的精細“塑形”,使得整條空間曲線焊縫的余高和熔寬均勻一致,外觀成形美觀,且內部質量經UT檢測無未熔合缺陷,為后續封頭的整體冷旋壓或沖壓成型提供了完美的拼焊坯料。

針對電站鍋爐、海洋平臺、石油煉化等現場安裝工況,管道位置固定、空間狹窄,大型設備難以進入。本專機采用模塊化、輕量化設計,為一套高剛性但重量輕的環形軌道和智能爬行小車。軌道采用鋁合金或復合材料制成,可靈活拼裝,適應從DN150到DN1500以上各種管徑。爬行小車集成焊接電源、送絲機構、控制系統和焊槍于一體,結構緊湊,通過電機驅動沿軌道勻速爬行,完成360度環縫焊接。部分型號甚至具備“無軌道磁吸附爬行”功能,適用于無法安裝軌道的特殊場合。專機操作通過遙控器或平板電腦進行,人機界面友好。這種設計將自動化焊接的優勢延伸至條件艱苦的安裝現場,明顯降低焊工勞動強度,并克服了手工焊在受限空間內姿態難以保持穩定的缺點,保障了現場安裝焊口與工廠預制焊口同等質量水平,是實現管道建設全流程自動化的重要一環。專機采用電弧電壓跟隨技術,實時補償工件熱變形導致的弧長波動,精度達±0.05mm。

在壓力容器制造中,接管、支管與主管連接形成的相貫線焊縫(俗稱馬鞍形焊縫)是自動化焊接的難點,其軌跡是復雜的空間曲線,且實際組對誤差難以避免。本專機搭載的激光視覺跟蹤系統,通過發射一字線激光掃描焊縫坡口,并以高幀率相機捕獲激光條紋變形圖像。先進的圖像處理算法能實時提取坡口中心線的三維坐標,并與理論模型進行比對。當檢測到因工件加工誤差、裝夾偏差或焊接熱變形導致的軌跡偏移時,系統在毫秒級內生成補償指令,驅動焊槍六軸機器人進行自適應調整,確保電弧始終精確對準坡口中心。此技術解決了傳統示教編程無法適應實際組對誤差的痛點,即使存在±3mm的裝配錯邊或間隙變化,也能實現高質量焊接。在鍋爐集箱、換熱器管板等多接管焊接中,該系統將相貫線焊縫的跟蹤精度穩定在±0.1mm內,使射線探傷一次合格率從依賴熟練工手動調節的約85%提升至99%以上,實現了高難度空間曲線焊縫的全自動化、高一致性生產。采用電弧電壓跟隨系統,實時校正電弧電壓,應對筒體卷圓或組對過程中的尺寸波動。陜西儲罐管法蘭專機焊接電源

電機軸MIG焊接機采用高速旋轉卡盤與精確送絲,實現軸類零件堆焊與修復的效率均勻熔覆。廣州碳鋼管法蘭專機焊機

壓力容器上接管、人孔、支腿與殼體的連接焊縫是空間復雜的馬鞍形曲線(相貫線),其軌跡隨管徑比變化,手動焊接難度極高。本專機采用高自由度焊接機器人,并集成激光視覺跟蹤系統。機器人首先沿理論相貫線軌跡進行掃描焊接,激光傳感器實時捕獲焊縫坡口的實際位置。當檢測到因工件加工或裝配誤差導致的軌跡偏差時,跟蹤系統即時修正機器人的運動路徑,確保焊槍始終精確對中。此外,系統還能根據相貫線不同位置(比較高點、比較低點、側面)的焊接姿態(平、立、仰),自動調用對應的焊接參數,保證全位置熔池穩定。這套系統解決了壓力容器制造中相貫接頭自動化焊接的難題,將焊工從極其勞累和需要高超技巧的工作中解放出來,實現了相貫焊縫的高質量、高一致性自動化焊接,大幅提升了容器整體制造的自動化水平。廣州碳鋼管法蘭專機焊機

昆山博爾勒自動化科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同昆山博爾勒自動化科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 河南全自動管板焊接機專機 2025-12-20

- 廣東定制焊接機租賃 2025-12-20

- 無錫封閉式全位置焊接機維修 2025-12-20

- 管法蘭專機廠家直銷 2025-12-20

- 水冷焊接機調試方法 2025-12-20

- 上海氬弧焊管板焊接機費用 2025-12-20

- 上海管平齊管板焊接機焊接電源 2025-12-20

- 青島管管焊接機調試電流 2025-12-20

- 山東管三通管法蘭專機配件 2025-12-20

- 山東彎頭法蘭管管對接管法蘭專機公司 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20

- 南通使用半導體模具 2025-12-20