彎頭法蘭管管對接管法蘭專機

在長焊縫或大型結構件焊接過程中,工件因不均勻受熱會產生翹曲變形,導致焊槍與工件表面的距離(弧長)發生改變,直接影響電弧穩定性和熔深。本專機搭載的高頻電弧電壓采樣系統,以每秒10萬次的速率監測電弧電壓,并將其作為弧長的直接反饋信號。內置的先進算法能夠濾除因熔滴過渡、保護氣流等產生的電壓噪聲,精細識別出因工件變形引起的弧長趨勢性變化。當系統檢測到弧長變化時,會在一個脈沖周期內(通常為數毫秒)通過伺服電機驅動焊槍Z軸進行補償運動,維持設定弧長的恒定。該技術的優勢在于其主動性與前瞻性,不僅能補償已發生的變形,還能通過分析電壓變化速率預測變形趨勢,實現超前補償。在鋁合金大型型材的焊接中,該技術成功將因熱變形導致的熔深不均度控制在5%以內,徹底解決了此類材料焊接中因導熱快、變形大而引發的熔透不良難題,保障了焊接接頭的整體性能均一性。針對厚壁不銹鋼筒體,專機配備熱絲TIG系統,在保證熔深的同時大幅提升焊接速度。彎頭法蘭管管對接管法蘭專機

對于厚壁管法蘭的焊接,單道次無法填滿整個坡口,必須采用多層多道焊技術。管法蘭專機內置的智能焊接電控系統為此提供了精細化管理工具。操作人員需輸入管徑、壁厚、等基本尺寸及材料類型,系統即可自動計算出焊接層數、每層的焊道數量及排布順序。程序會智能規劃每一道焊縫的精確行走軌跡、擺動參數、送絲速度與熱輸入,確保每道焊縫與前道焊縫、母材之間實現完全熔合,同時避免層間未熔合、夾渣等缺陷。更重要的是,通過科學的焊道排布與嚴格的層間溫度,系統能將整體焊接熱輸入分散,有效減少焊接應力與變形,使焊縫宏觀金相組織均勻致密,力學性能各向同性,滿足承壓設備制造規范。浙江暖氣管管法蘭專機價格氬弧焊擺動焊接專機集成自適應擺動算法,實現2-15mm寬焊縫的精確填絲與母材熔合。

封頭形狀多樣,包括標準橢圓、半球形、蝶形、錐形等,其焊接位置多變。為實現通用化自動焊接,本專機配套高性能數控變位機與柔性組合夾具。大型數控變位機通常具有兩軸(傾翻+回轉)或更多自由度,承載能力可達數十噸,能精確平穩地定位和轉動封頭工件,將待焊焊縫調整至比較好的“船型”平焊位置。柔性夾具采用模塊化設計,通過更換或調整定位塊、壓緊機構,可以快速適應不同直徑、不同曲率的封頭裝夾。這套“專機+智能變位工裝”的組合,形成了一套完整的封頭自動化焊接工作站,能夠高效、高質量地完成封頭拼焊、接管焊接、內壁堆焊等多種任務,實現了多品種、中小批量封頭生產的柔性自動化,明顯提升了封頭制造的產能與質量水平。

熔深,特別是根部熔透的穩定性,是衡量焊接質量的指標。本專機采用的恒熔深控制技術,基于對熔池振蕩頻率與振幅的精密分析。其原理是:焊接熔池在電弧力、金屬表面張力等作用下存在固有振蕩頻率,而該頻率與熔池的尺寸(尤其是熔深)存在確定的物理關系。專機通過高速視覺傳感器或特殊設計的電弧傳感電路,實時提取熔池振蕩特征信號。控制模塊將此信號與預設的“理想熔深”所對應的振蕩特征值進行對比,一旦出現偏差,便立即動態調整焊接電流或焊接速度。例如,當檢測到熔深變淺趨勢時,系統會微幅提升脈沖峰值電流或降低焊速,以增加熱輸入,反之亦然。這一閉環控制實現了焊接過程的“自適應”調節,能夠自動補償因裝配間隙波動、散熱條件變化、電弧輕微漂移等因素對熔深造成的影響。在核電主管道窄間隙焊接中,該技術確保了長達數米的環縫在全位置上的根部熔深波動范圍小于±0.2mm,為核級設備的安全可靠性提供了至關重要的技術保障。裝備恒熔深定制模塊,通過熔池振蕩監測,動態調節參數,確保根部熔透一致性。

厚壁壓力容器焊接涉及數十甚至上百道焊道,手工規劃費時費力且非比較好。本專機搭載的智能規劃軟件,基于三維CAD模型和焊接工藝規則庫,實現焊道排布的自動生成與優化。用戶輸入坡口尺寸、焊接層數、焊道尺寸等基本約束后,軟件通過算法自動計算并排列每一層內的焊道數量、位置及焊接順序,力求熱量分布均勻、填充效率比較高、變形小。軟件可進行焊接過程熱力學仿真,預測變形與應力,并據此優化焊接方向、起弧點等序列。生成的程序可直接下載至專機執行。這大幅減少了工藝準備時間,降低了工藝設計對個人經驗的依賴,確保了焊接工藝的科學性與可重復性,是實現壓力容器智能化焊接的軟件支撐。模塊化變位器設計使一臺主機可便捷切換,分別完成電機軸的旋轉焊與筒體的直縫焊。廣州液壓管法蘭專機焊接技巧

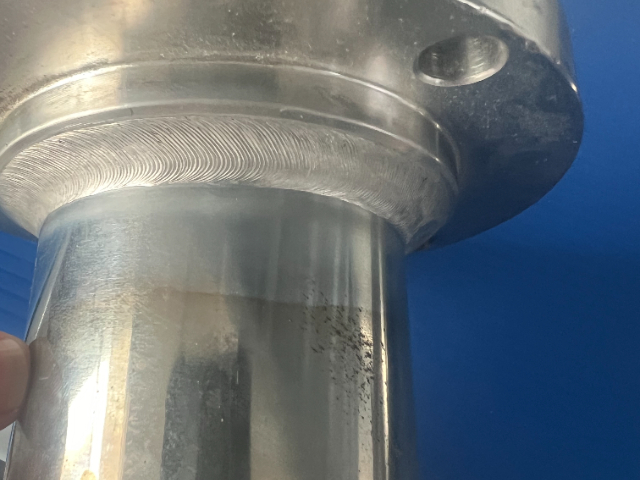

管彎頭管法蘭專機配備特殊角度擺動頭,可精確覆蓋彎頭與法蘭間不同平面的過渡焊縫。彎頭法蘭管管對接管法蘭專機

為了比較大限度地減少焊接主機的等待時間,提升單臺設備的產能,管法蘭專機常采用雙工位或回轉式多工位設計。在雙工位配置中,兩個單獨的裝夾工位并列或對置布置。當一個工位上的工件處于機器人焊接周期時,操作人員可以在另一個工位上安全地進行已完成工件的拆卸和新工件的裝夾、點固作業。兩個工位的協調與安全門鎖聯動,實現無縫切換。回轉式多工位(如三工位回轉臺)原理類似,通過數控分度盤依次將各工位旋轉至焊接工作區。這種設計將本需串行進行的“裝夾”與“焊接”兩個環節改為并行,使焊接電源和機器人的實際焊接時間占比(負載率)從通常的30%-50%提升至70%以上,幾乎避免了因人工操作導致的設備空閑,特別適用于大批量、節拍要求嚴格的生產線,是實現高效自動化生產的經典布局方案。彎頭法蘭管管對接管法蘭專機

昆山博爾勒自動化科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來昆山博爾勒自動化科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 河南全自動管板焊接機專機 2025-12-20

- 廣東定制焊接機租賃 2025-12-20

- 無錫封閉式全位置焊接機維修 2025-12-20

- 管法蘭專機廠家直銷 2025-12-20

- 水冷焊接機調試方法 2025-12-20

- 上海氬弧焊管板焊接機費用 2025-12-20

- 上海管平齊管板焊接機焊接電源 2025-12-20

- 青島管管焊接機調試電流 2025-12-20

- 山東管三通管法蘭專機配件 2025-12-20

- 山東彎頭法蘭管管對接管法蘭專機公司 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20