廣州暖氣管管法蘭專機品牌

封頭瓜瓣拼接焊縫是復雜的三維空間曲線,傳統手工示教編程耗時極長且精度依賴技師經驗。本專機配套的數字孿生離線編程系統徹底改變了這前列程。用戶在軟件中導入封頭的三維CAD模型,并定義拼接焊縫的位置。系統自動根據焊縫所處的雙曲率曲面幾何特征、設定的焊槍姿態(如垂直于曲面)、焊接工藝參數(擺動、速度等),通過內置的路徑規劃算法,無碰撞地計算出機器人各軸的比較好運動軌跡。更重要的是,該系統構建了機器人、變位機與工件的精確數字孿生模型,編程完成后可進行全流程3D動態仿真,驗證可達性、干涉性與運動平滑性。仿真無誤后,程序可直接下載至專機控制器執行。此技術將原本需要數天完成的復雜空間焊縫編程工作,縮短至幾小時內,且程序精度達到毫米級。它使小批量、多規格的封頭生產實現了快速換產,特別適用于航天燃料貯箱、大型化工反應釜等**裝備的定制化制造,是智能制造在重型焊接領域的成功實踐。采用電弧電壓跟隨系統,實時校正電弧電壓,應對筒體卷圓或組對過程中的尺寸波動。廣州暖氣管管法蘭專機品牌

焊接不銹鋼、鎳基合金、雙相鋼等高合金管道時,對層間溫度和根部保護的控制至關重要,直接影響接頭耐腐蝕性和力學性能。本專機為此集成了專業化模塊。智能溫控系統通過多個紅外測溫點實時監測焊縫及熱影響區溫度,并顯示溫度云圖。焊接過程中,系統嚴格將層間溫度控制在工藝要求范圍內(如雙相鋼要求低于150℃),一旦超限自動暫停焊接并啟動輔助冷卻,待溫度降至下限后再自動續焊。背面保護模塊則采用分段式或整體式充氬設計,通過高精度流量計和壓力傳感器,確保管道內部惰性氣體氛圍均勻穩定,氧氣含量低于50ppm,保障根部焊縫金屬的純凈度與成型質量。該集成化方案將高合金材料焊接的苛刻工藝要求轉化為可自動執行的精細程序,很大程度減少了人為因素波動,是化工、核電、海洋工程中高附加值合金管道自動化焊接的可靠保障。江蘇管法蘭專機教程電機軸MIG焊接機采用高速旋轉卡盤與精確送絲,實現軸類零件堆焊與修復的效率均勻熔覆。

厚壁壓力容器焊接往往需要大電流(超過400A)長時間連續作業,這對焊槍、電纜、電源等系統的熱管理提出嚴峻挑戰。本專機配備重型閉環水冷系統,冷卻對象涵蓋焊槍、焊接電纜、母材導電嘴(地線夾)甚至變壓器。系統采用大容量水箱、高效換熱器和精細的PID溫度控制器,確保冷卻水溫度恒定在設定值(如20℃±2℃)。大流量循環能迅速帶走焊接產生的大量焦耳熱,保證焊槍噴嘴、鎢極、導電嘴等關鍵部件在連續工作數小時后仍處于安全溫度范圍,避免因過熱導致的保護氣紊亂、電弧不穩定、鎢極燒損或部件損壞。這套強大的“冷卻鎧甲”是專機實現度、不間斷、高質量焊接作業的基礎保障,確保了在批量生產或大型工件焊接中工藝的持續穩定性與設備可靠性。

該設計采用快換接口系統,包含電氣接口(動力線、控制線)、氣路接口(保護氣、冷卻氣)和水路接口(進出水)的集成化連接。所有接口均采用航空插頭式設計,具有防錯插結構,操作人員只需旋轉120°即可完成鎖定。系統配備三種焊炬頭的智能識別芯片,當安裝TIG焊槍時控制器自動切換為恒流特性,安裝MIG焊槍時切換為恒壓特性,安裝等離子焊槍時則啟動聯合特性。專業工具車集成有焊炬頭預熱功能,在切換前將備用焊槍預熱至80℃,避免冷態焊槍影響起弧穩定性。在壓力容器制造車間,該設計使單臺設備可交替完成筒體縱縫的MAG打底焊、TIG熱絲填充焊和等離子蓋面焊,在焊接9%Ni鋼低溫儲罐時,通過三種工藝的優勢組合,使-196℃沖擊功從傳統單一工藝的72J提升至156J。設備利用率因此提高2.3倍,焊材庫存種類減少40%,特別適合多品種小批量的重型裝備制造場景。專機配置雙工位或旋轉工作臺,實現工件裝夾與焊接同步進行,可以提升設備綜合利用率。

該專機為解決Ⅲ/Ⅳ型氫氣儲罐內膽薄壁(通常2-4mm)不銹鋼或鋁合金的長焊縫焊接難題,集成了先進的熱絲TIG技術。其原理是在傳統TIG電弧旁,通過單獨的預熱電源對填充焊絲進行電阻預熱,使其在送入熔池前溫度可達600-900℃。這使焊絲熔化所需的熱量主要來自電阻熱,而非電弧熱,從而在相同電弧能量下,熔敷效率可由傳統冷絲TIG的1.5kg/h提升至約3.5kg/h。效率的大幅提升帶來了方便:完成相同熔敷量所需的時間大幅縮短,焊縫經受高熱輸入累積的時間減少,整體焊接熱輸入因此降低約40%。對于極易變形的薄壁容器,低熱輸入意味著焊接應力與變形成量級下降,罐體的圓度與直線度得到更好保障。同時,更快的焊接速度減少了焊縫在高溫區的停留時間,有利于抑制不銹鋼的晶間腐蝕傾向及鋁合金的軟化區擴大,從效率和品質雙重維度滿足了車載高壓氫氣瓶對輕量化與安全性的要求。模塊化執行機構,可在管-管、管-板、法蘭等多種接頭形式間快切換。管彎頭管法蘭專機多少錢

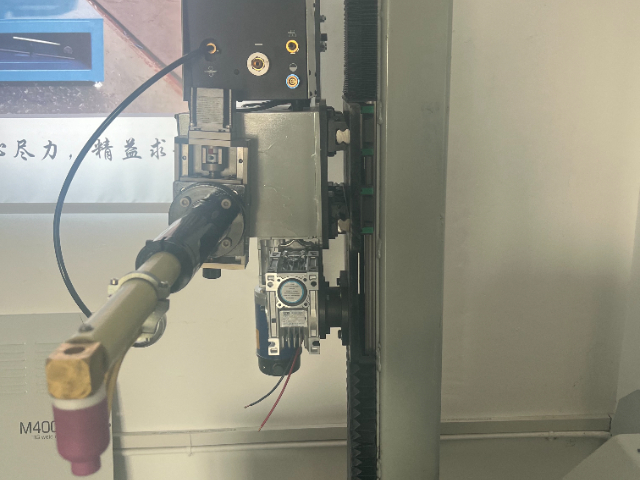

專機配備浮動式焊槍自適應機構,可自動補償工件裝夾與加工中存在的同心度誤差。廣州暖氣管管法蘭專機品牌

厚壁壓力容器焊接涉及數十甚至上百道焊道,手工規劃費時費力且非比較好。本專機搭載的智能規劃軟件,基于三維CAD模型和焊接工藝規則庫,實現焊道排布的自動生成與優化。用戶輸入坡口尺寸、焊接層數、焊道尺寸等基本約束后,軟件通過算法自動計算并排列每一層內的焊道數量、位置及焊接順序,力求熱量分布均勻、填充效率比較高、變形小。軟件可進行焊接過程熱力學仿真,預測變形與應力,并據此優化焊接方向、起弧點等序列。生成的程序可直接下載至專機執行。這大幅減少了工藝準備時間,降低了工藝設計對個人經驗的依賴,確保了焊接工藝的科學性與可重復性,是實現壓力容器智能化焊接的軟件支撐。廣州暖氣管管法蘭專機品牌

昆山博爾勒自動化科技有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的機械及行業設備中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,昆山博爾勒自動化科技供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 河南全自動管板焊接機專機 2025-12-20

- 昆山鈦合金管焊接機調試方法 2025-12-20

- 上海管道安裝管板焊接機焊接技巧 2025-12-20

- 山東博爾勒管法蘭專機配件 2025-12-20

- 廣東定制焊接機租賃 2025-12-20

- 無錫封閉式全位置焊接機維修 2025-12-20

- 江蘇密封式管焊機生產廠家 2025-12-20

- 管法蘭專機廠家直銷 2025-12-20

- 水冷焊接機調試方法 2025-12-20

- 湖南氬弧焊管板焊接機配件 2025-12-20

- 吳中區通用變風量閥規格尺寸 2025-12-20

- 浙江疊網復合式斜網紙機機械設備生產廠家 2025-12-20

- 北京英國皇室御用防火柜尺寸大小 2025-12-20

- 海南減壓閥 2025-12-20

- 張家港直銷工裝夾具按需定制 2025-12-20

- 鎮江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20